Совершенствование процессов мадеризации

Существующая технология мадеризации вина в бочках, основанная на многолетнем практическом опыте, отличается высокой трудоемкостью и большими технологическими потерями продукта, достигающими 25—30%. Эта технология в настоящее 'Время может быть оправдана лишь при производстве небольших партий, не превышающих 5—10 тыс. дал, специальных марок мадеры. Для больших объемов производства мадеры классическая технология является расточительной и не может быть оправдана с позиций современных научно обоснованных технологических представлений.

В целях совершенствования технологии созревания мадеры наукой предложены новые методы мадеризации вина взамен выработанной многолетней практикой мадеризации вина в бочках на солнечных площадках или в искусственно обогреваемых камерах-мадерниках.

Для получения наилучших результатов при мадеризации необходимо, чтобы химический состав виноматериалов по содержанию спирта, сахара, титруемой кислотности, дубильных и азотистых веществ, сернистой кислоты, а также железа отвечал определенным требованиям.

Перед мадеризацией в виноматериал рекомендуется внести сернистую кислоту (60—70 мг/л). Наличие в вине сернистой кислоты способствует получению более тонкой мадеры.

При купажировании виноматериалов необходимо учитывать содержание солей железа и меди, которые способствуют процессу мадеризации. Излишнее же их содержание (более 5 мг/л) в присутствии танина ведет к одностороннему накоплению альдегидов.

По мнению Г. Г. Агабальянца, новые способы мадеризации могут иметь успех лишь при сохранении условий, которые создаются при мадеризации вина в бочках. В окислительные реакции вовлекаются не только дубильные вещества древесины, но также лигнинный комплекс и пентозаны, продукты их превращений диффундируют в мадеризуемое вино, где они принимают участие во вторичных процессах. Участие дубовой клепки в формировании полноценной мадеры является обязательным. Клепка представляет собой реакционную зону, в которой проходит в основном процесс мадеризации. Исходя из данной концепции о роли дубовой клепки, Г. Г. Агабальянц предложил осуществлять процесс мадеризации в герметизированных резервуарах, внутри которых размещаются дубовые клепки. В резервуар вмонтированы змеевик для пара, барботажная трубка для ввода кислорода и гильза для термометра. Для конденсации летучих фракций вина над резервуаром установлен холодильник.

После укладки клепки резервуар заполняют нагретым до 70° С виноматериалом с оставлением газовой камеры объемом 1 м3. Полезная вместимость резервуара 1200 дал. Затем через вино ежедневно пропускают 15—20 мл/л кислорода.

Температуру вина в резервуаре на протяжении 3—4 мес. поддерживают в пределах 60—65° С. Полученный указанным способом мадеризованный виноматериал вводят в купаж мадеры в количестве 35—50%. Скупажированный и доведенный до кондиций виноматериал выдерживают в неполных бутах или цистернах 6 мес. при производстве ординарной мадеры и 2—3 года при производстве марочной.

Виноматериалы загружают повторно в резервуар после тщательного удаления из него осадков промывкой горячей и холодной водой. После 4—5-кратной мадеризации с клепок снимают тонкий слой (1 —1,5 мм) древесины для обновления поверхности.

Н. Б. Казумов рекомендует непрерывный метод приготовления мадеры как более производительный за счет лучших условий для обмена жидкости в порах клепки. Вино в потоке проходит батарею из бочек при повышенной температуре 58—60° С. В бочках вино контактирует с большой удельной поверхностью дубовой древесины (80 см2/л), приобретает свойства мадеры. Н. Б. Казумов придает большое значение выщелачиванию некоторых веществ из клепки.

В то же время он отмечает, что в старых бочках вино лучше мадеризуется, хотя в клепках таких бочек меньше содержится пентозанов, лигнина и продуктов их превращений. И. Б. Платонов, основываясь на работах Г. Г Агабальянца и Н. Б. Казумова, в своих исследованиях предложил метод непрерывной мадеризации вина в герметизированных резервуарах. Установка состоит из трех последовательно соединенных резервуаров, заполненных дубовой клепкой, напорного резервуара, теплообменника, приемного резервуара, кислородной станции и регулятора степени наполнения резервуара. Виноматериал непрерывно поступает в установку из напорного резервуара, проходит через последовательно соединенные резервуары и, выходя из последнего, попадает в приемный резервуар уже мадеризованным. Мадеризация виноматериалов осуществляется при температуре 58—60оС и ежедневном барботаже кислорода.

Первые опыты по созреванию мадеры в недубовой таре были проведены А. А. Преображенским в Крыму на 2-м Массандровском винзаводе в 1924—1925 гг. под руководством В. А. Шахова [69].

Скупажированный мадерный материал (18,5% об. спирта, 3% сахара) из сортов Вердельо и Серсиаль урожая 1924 г. выдерживали в мадерной камере в бочках при температуре 52—55° С в течение 2,5 мес. и этот же материал выдерживали 2,5 мес. в мадерной камере при указанной температуре в стеклянных баллонах вместимостью 20 л. Вино в баллонах аэрировали 3 раза в неделю с помощью аппарата. После осветления вино получило следующую характеристику

Контрольный образец (мадеризация в бочках) имел янтарный цвет, типичный букет и полный вкус. Вино, полученное мадеризацией в стеклянных баллонах с дубовыми стружками, обладало более тонким и развитым букетом, более гармоничным вкусом, чем контрольное.

А. А. Преображенским в дальнейших исследованиях, проведенных в 1953—1957 гг., была установлена возможность получения полноценной мадеры в герметизированной таре с использованием только веществ виноградной грозди без участия древесины дуба.

Для осуществления этого метода мадеризации была разработана специальная установка [69] — герметизированный резервуар из стеклоэмали или нержавеющей стали с термоизоляцией. Внутри резервуара оставляется газовая камера, расположенная над зеркалом виноматериала. В этой камере находится труба с разбрызгивателем. В нижней части резервуара имеется змеевик для циркуляции горячей воды. В центральной части резервуара установлены датчики показывающего термометра. Резервуар оснащен циркуляционным насосом. Его заборная труба подключена к нижней части резервуара, а нагнетательная — к трубе с разбрызгивателями.

По предложению автора установки она должна оснащаться автоматической системой контроля и регулирования уровня окислительно-восстановительного потенциала. Однако из-за отсутствия, надежно работающих Eh-метров на практике эта система не применяется.

Работа установки заключается в следующем. Виноматериал, подготовленный для мадеризации, закачивается в резервуар до заданного уровня. После наполнения резервуара вином подают пар или горячую воду в змеевик, и вино нагревается до нужной температуры, которая контролируется визуально.

Следует постепенно повышать температуру до заданной. Например, в первый день вино нужно нагревать до 40—45° С, во второй — до 50—55° С, в третий — до 55—65° С.

Если в виноматериал перед мадеризацией были введены дрожжевые осадки, то первые 3 сут. вино нужно выдерживать при температуре до 40—45° С.

Газовая камера над зеркалом вина заполняется кислородом из баллона. Она находится под давлением 0,01—0,02 МПа, постоянно поддерживаемым редуктором, установленным на кислородном баллоне.

Высокий уровень окислительно-восстановительного потенциала обеспечивается аутооксидабальными веществами, которые активизируются в присутствии растворенного кислорода в вине.

Последний поступает в процессе разбрызгивания виноматериала в газовой камере при помощи циркуляционного насоса, а также в относительно небольшом количестве путем диффузии из газовой камеры через зеркало вина. Частота и длительность циркуляционного перемешивания с разбрызгиванием виноматериала в газовой среде, обогащенной кислородом, зависит от объема резервуара установки, производительности насоса, длительности и температуры мадеризации и химического состава виноматериала.

Смонтированные на установках в настоящее время циркуляционные насосы имеют малую производительность и напор. Для постоянного насыщения виноматериала растворенным кислородом с помощью описанного устройства циркуляцию его следует осуществлять ежедневно по 6—7 ч в течение всего процесса мадеризации. Необходимо также периодически продувать газовую камеру кислородом для удаления из нее диоксида углерода, который выделяется в процессе окислительных превращений аминокислот и других веществ.

Окончание мадеризации устанавливается химическим и органолептическим анализами. Описанная технология мадеризации и установки, выполненные из эмалированных резервуаров вместимостью по 1500 дал, внедрены на Одесском, Херсонском, Алуштинском (Крым) и Макеевском винзаводах, а также в совхозе-заводе «Таврия» (Новая Каховка).

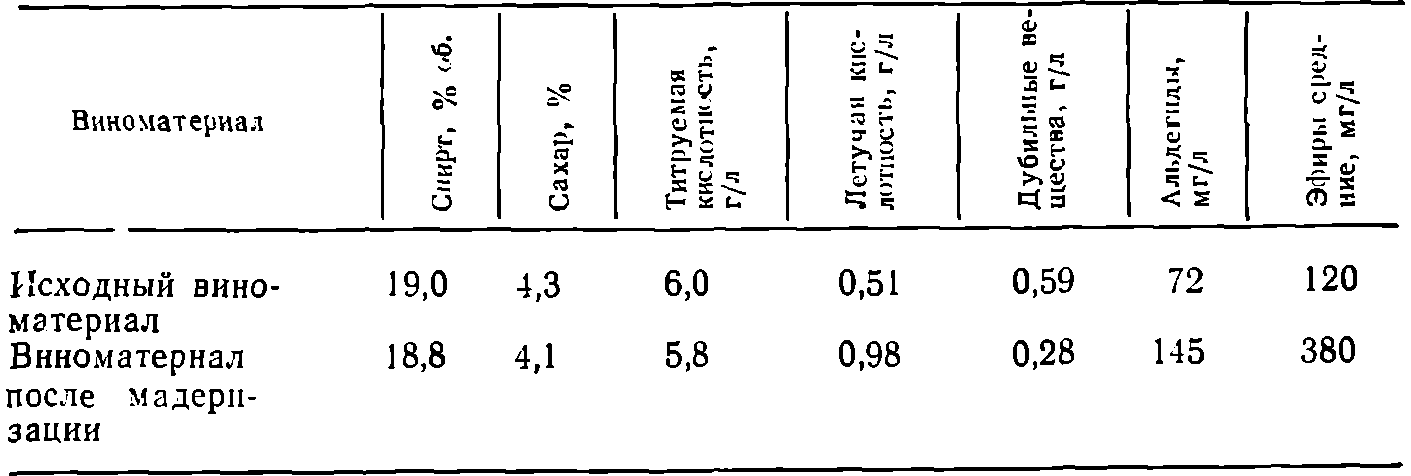

Химический состав виноматериалов в результате мадеризации в описанных установках изменяется (табл. 22).

Таблица 22

Мадеризация в герметизированных условиях позволяет получать ординарную мадеру высокого качества.

Следует отметить, что мадера «Массандра» выдерживается в старых бочках в течение 5 лет в солнечных оранжереях и на открытых площадках. Она не отличается густотой окраски, букета и вкуса. Этими своими свойствами мадера «Массандра» зачастую вводит в заблуждение большую часть участников дегустаций, которые обычно ценят в мадере густую окраску цвета крепкого чая и сильно выделяющиеся типичные тона в букете и вкусе. Однако в процессе указанной выдержки мадера «Массандра» приобретает красивую светло-золотую окраску, очень сложный тонкий и нежный букет, полный, слегка жгучий, легкий коньячный вкус и долго сохраняющееся очень приятное послевкусие. Общепризнанным является, что это лучшая мадера Советского Союза. Она не уступает самым высококачественным мадерам мира и, как правило, отмечается оценками от 9,3 до 10 баллов.

Не вызывает сомнений, что качество резервуарной мадеры может быть улучшено до марочной, если после мадеризации ее выдержать в герметизированных или дубовых емкостях при температуре 18—25° С в течение 18—24 мес.

Автоматическая установка для мадеризации вина

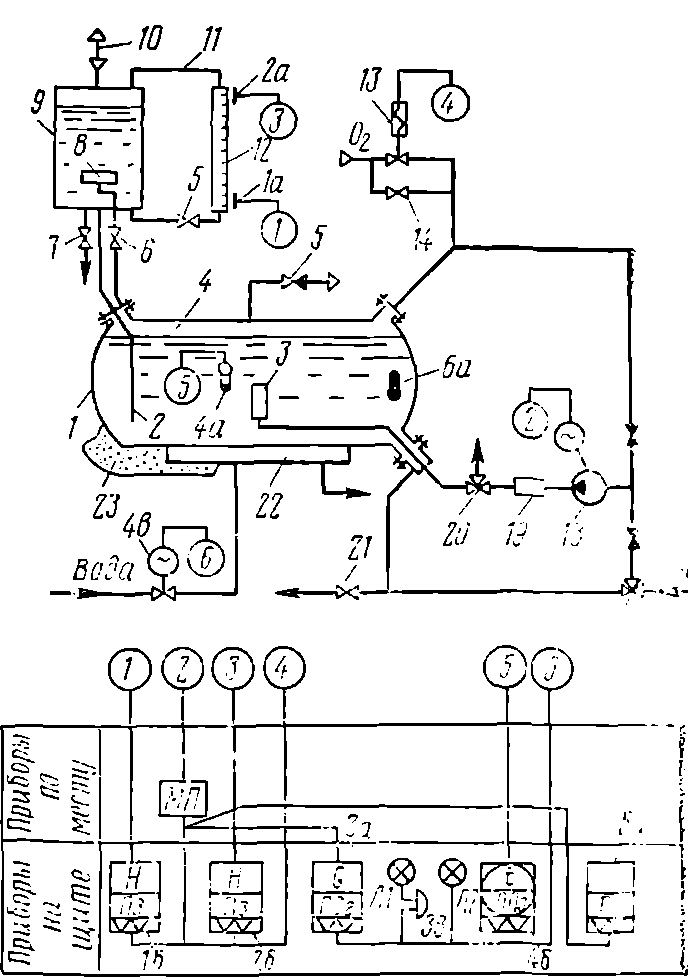

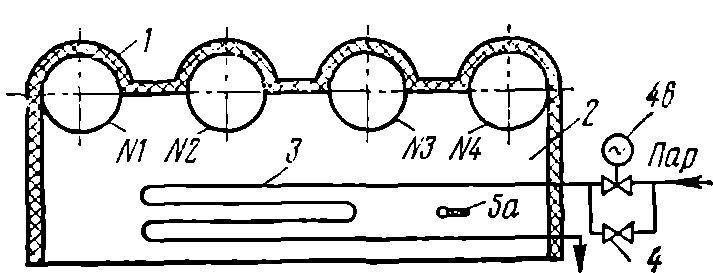

Нами разработана установка для мадеризации вина, в кото рои процессы подачи кислорода из баллона, насыщение растворенным кислородом виноматериала из газовой камеры, контроль и регулирование температуры происходят в автоматическом режиме. Установка (рис. 70) состоит из термос-резервуара, который может иметь объем 10 тыс. дал и больше и быть выполнен из нержавеющей стали или до 5 тыс. дал, выполненный из простой стали п покрытый стеклоэмалью. Термос-резервуары имеют цилиндрическую форму и могут быть вертикальными или горизонтальными. Нижняя часть их стенок оснащается рубашкой. Желательно, чтобы рубашка охватывала также днище вертикальных термос-резервуаров. Снаружи рубашка и безрубашечная поверхность резервуара термоизолированы.

К рубашке подключены патрубки для циркуляции горячей воды, оснащенные кранами с ИМ. Термос-резервуар оборудован насосом и трубами для циркуляционного перемешивания вина. Всасывающая труба насоса подсоединена через тройник к газовой камере и кислородной трубе. Этот тройник оборудован регулирующими кранами.

Рис. 70. Автоматизированная установка для мадеризации вина, предложенная Д. А. Моисеенко:

Для нагревания исходного вина при заполнении им термос-резервуара, а также для охлаждения при выпуске созревшего вина устанавливается теплообменник. Внутри термос-резервуара смонтирован газоэмульсионный подъемник для интенсификации перемешивания нижних слоев виноматериала с верхним.

Над термос-резервуаром располагается специально оборудованный компенсационный резервуар. Он оснащен трубой для ввода и выпуска виноматериала, которая выполнена в виде оребренного змеевика и играет роль охладителя виноматериала. При «необходимости вместо змеевика устанавливается воздушный охладитель-радиатор. На виномерном стекле резервуара установлены датчики сигнализаторов уровня, с помощью которых производится автоматический ввод кислорода и ведется учет поступления его в виноматериал. В верхней крышке компенсационного резервуара находится дыхательный клапан.

Оба резервуара установки оснащены трубами и кранами для отбора проб и спуска остатков виноматериалов и промывной воды (на рис. 70 не показаны). Исходный виноматериал закачивается в термос-резервуар. В процессе предварительного прохождения его через теплообменник он нагревается горячей водой до заданной начальной температуры.

После заполнения резервуара виноматериал начинает подниматься в компенсационный резервуар, и при достижении датчика уровня подача исходного виноматериала автоматически прекращается. После этого открываются краны для циркуляции вина и включается насос. Затем открывается ручной кислородный и регулирующие краны и в виноматериал начинает поступать кислород. Он интенсивно смешивается с виноматериалом в насосе и растворяется. Избыток кислорода образует газовую камеру. При этом в результате избыточного давления 0,01—0.05 МПа, создаваемого кислородом, часть виноматериала из термос-резервуара вытесняется в резервуар-компенсатор. При прохождении вина через переточную трубу между двумя резервуарами происходит его охлаждение, а воздух из резервуара-компенсатора вытесняется в атмосферу через дыхательный клапан. После заполнения этого резервуара виноматериалом ручной кислородный кран закрывают, включают систему автоматического контроля и регулирования технологическим процессом. Диапазон регулирования температуры мадеризации от 40 до 70° С.

Частота включения и длительность работы циркуляционного насоса задается программой. Если его производительность 2 тыс. дал/ч, длительность работы 2—4 ч в сутки, а объем термос-резервуapa 10 тыс. дал, то процесс мадеризации длится 1 мес. При первом включении насоса в автоматическом режиме кранами производят ручное регулирование подсасывания кислорода из газовой камеры. Таким образом в насосе резервуара создается винно-газовая эмульсия, которая смешивается с вином газоэмульсионной мешалкой. Насыщение виноматериала растворенным кислородом происходит в двух циркуляционных контурах через насос,

подсасывающий кислород из газовой камеры термос-резервуара или из баллона, и через газоэмульсионную мешалку.

В процессе мадеризации виноматериала в резервуаре автоматика действует следующим образом. По мере растворения кислорода виноматериал из бака 9 сливается в резервуар. При нижнем уровне в баке датчик 16 подает команду на открытие вентиля 13 и кислород из баллона поступает в надвинное пространство резервуара. В результате виноматериал из резервуара вытесняется в бак, и при верхнем уровне в нем датчик 2б закрывает вентиль 13. В дальнейшем работа схемы повторяется.

При каждом срабатывании нижнего датчика 1б от него подается сигнал к счетчику 3а, который учитывает очередной объем растворенного кислорода, равный объему бака. После растворения заданного объема кислорода счетчик включает лампу Л1 и звонок. По этим сигналам прекращают процесс мадеризации данной партии виноматериала.

Программное реле 5а с определенной частотой и на определенное время включает насос 18.

Температура виноматериала поддерживается манометрическим термореле 4б, термобаллон 4а которого установлен в резервуаре. При достижении верхней границы заданного диапазона температуры реле 4б включает ИМ 4в, который закрывает клапан па линии подачи горячей воды в рубашку резервуара. Снижение температуры виноматериала до нижней границы заданного диапазона приводит к открытию клапана ИМ 4в. Таким образом, данная система осуществляет двухпозиционное регулирование температуры виноматериала в резервуаре. ИМ 4в в крайних положениях автоматически выключается. Применение ИМ в схеме делает ее более падежной, чем при использовании соленоидного вентиля.

Лампа Л2 сигнализирует о температуре виноматериала в заданном диапазоне.

Поточно-автоматизированная линия непрерывной мадеризации вина

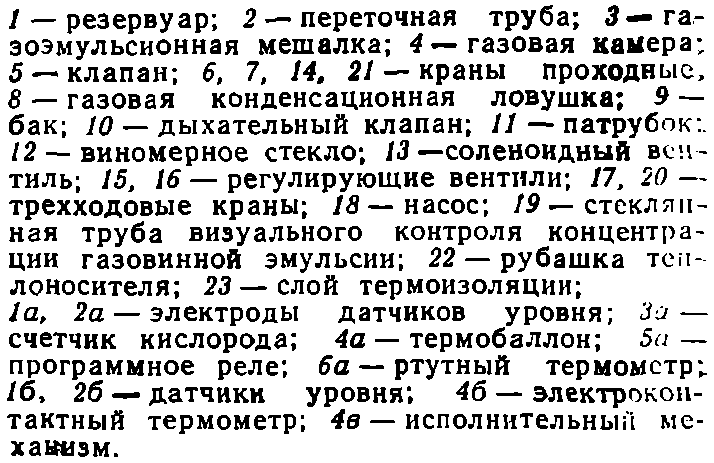

При наличии 3—4 описанных установок их целесообразно объединить в батарею для непрерывной мадеризации. Это выполнено на опытно-экспериментальном винзаводе совхоз-завода «Виноградный». Здесь введена в эксплуатацию разработанная нами поточно-автоматизированная линия непрерывной мадеризации вина производительностью 200 тыс. дал в год (рис. 71).

Пуск линии состоит в следующем. Кнопкой Кн1 через пускатель МП1 включают насос 1. Им через теплообменник, к которому перекрыта паровая линия, и далее по трубе подается исходный виноматериал в резервуар-компенсатор. Резервуар запетляют до отметки не менее 0,5 м над газовой ловушкой. Работа насоса 1 сигнализируется лампой Л1.

После заполнения резервуара насос 1 выключают и открывают подачу пара к теплообменнику. Вновь включают насос 1.

Исходный виноматериал из винохранилища подается этим насосом в автоматизированный рекуперативный теплообменник. Виноматериал, нагретый в теплообменнике до заданной температуры, поступает по трубе 27 через краны 11, 12 в нижнюю часть первого термостатированного резервуара (ТР) батареи. При этом кран 10 открыт, а у крана 9 соединены каналы б, с. После заполнения TP № I до уровня переливной трубы 18 избыток нагретого виноматериала вытесняется в ТР № 2, затем из № 2 в № 3 и из № 3 в № 4. При заполнении батареи виноматериалом из каждого ТР вытесняются воздух и пары нагретого виноматериала. Паровоздушная смесь по трубам 20 отводится через кран 9 в конденсационную газовую ловушку резервуара-компенсатора.

Рис. 71. Автоматизированная линия для непрерывного созревания мадеры, предложенная Д. А. Моисеенко и В. Ф. Ломакиным:

1, 3 — насосы; 2, 20, 26, 27 — трубопроводы; 4 — конденсационная ловушка; 5 — резервуар-компенсатор; 6 — сосуд; 7 — стеклянная труба; 8 — колпак; 9—13, 17, 21—25 — краны; 14 — гермоизолированные резервуары; 15 — газоэмульсионные мешалки; 16 — стеклянный патрубок; 18 — переливные трубы; 19 — предохранительный клапан; 28 — обратный клапан; 29 — теплообменник-рекуператор; 1a, 2a— электроды; 16, 26 — сигнализаторы уровня; 1в — счетчик кислорода; 2в — соленоидный вентиль; 3а — программное устройство; 4а — термистор; 4б — полупроводниковое термореле; 4в — моторный ИМ с клапаном; 5а—10а — термометры сопротивления; 106 — многоточечный переключатель; 10в — логометр; 11а —15а — стеклянные ртутные термометры; Л1—Л3 — лампы; Кн1—Кн2 — кнопки; МП1—МП2 — магнитные пускатели; 3в — звонок.

Спиртовые и винные пары конденсируются и растворяются в виноматериале, а очищенный воздух удаляется в атмосферу через дыхательную трубу с краном 10.

После заполнения виноматериалом всех ТР кран 10 закрывают, а у крала 9 соединяют каналы а, б, и линия переводится на стационарный режим мадеризации. В ТР постоянно поддерживается заданная температура и периодически производится насыщение виноматериала кислородом.

Насыщение виноматериала кислородом происходит в процессе поочередного циркуляционного перемешивания вина в каждом ТР. Например, для перемешивания и насыщения кислородом виноматериала в ТР № 1 открывают краны 11, 12, 13, 17 и кнопкой Кн2 через программное устройство и пускатель МП2 включают насос 3. Лампа Л2 сигнализирует о его работе. Вино забирается из нижней части ТР № 1, а газ, содержащий кислород, подсасывается из газовой камеры через кран 13. Часть кислорода растворяется в виноматериале при интенсивном смешивании в камере насоса, а избыток его образует газовинную эмульсию. Последняя нагнетается насосом в газоэмульсионную мешалку, установленную в ТР № 1. Это способствует интенсификации насыщения вина в резервуаре кислородом. Пропорциональный состав газовинной эмульсии регулируется кранами 12, 13 по стеклянному патрубку визуального контроля ее качества.

В результате растворения и поглощения виноматериалом кислорода уменьшается его парциальное давление в газовых камерах ТР. Это вызывает снижение уровня жидкости в стеклянной трубе гидравлического затвора ниже электрода 1а. Сигнализатор нижнего уровня 16 открывает соленоидный вентиль, и кислород через кран 22 и трубы 20 поступает в газовые камеры. В них возрастает парциальное давление кислорода, которое повышает уровень жидкости в гидравлическом затворе. При достижении уровнем виноматериала электрода 2а сигнализатор верхнего уровня 2б закрывает соленоидный вентиль.

После отработки заданного времени устройство 3а выключает насос 3. Расход кислорода контролируется сигнализатором нижнего уровня 1б и счетчиком 1в, который ведет учет числа объемов дозировок кислорода через соленоидный вентиль. Система дозирования кислорода работает при включенном или выключенном насосе 3,

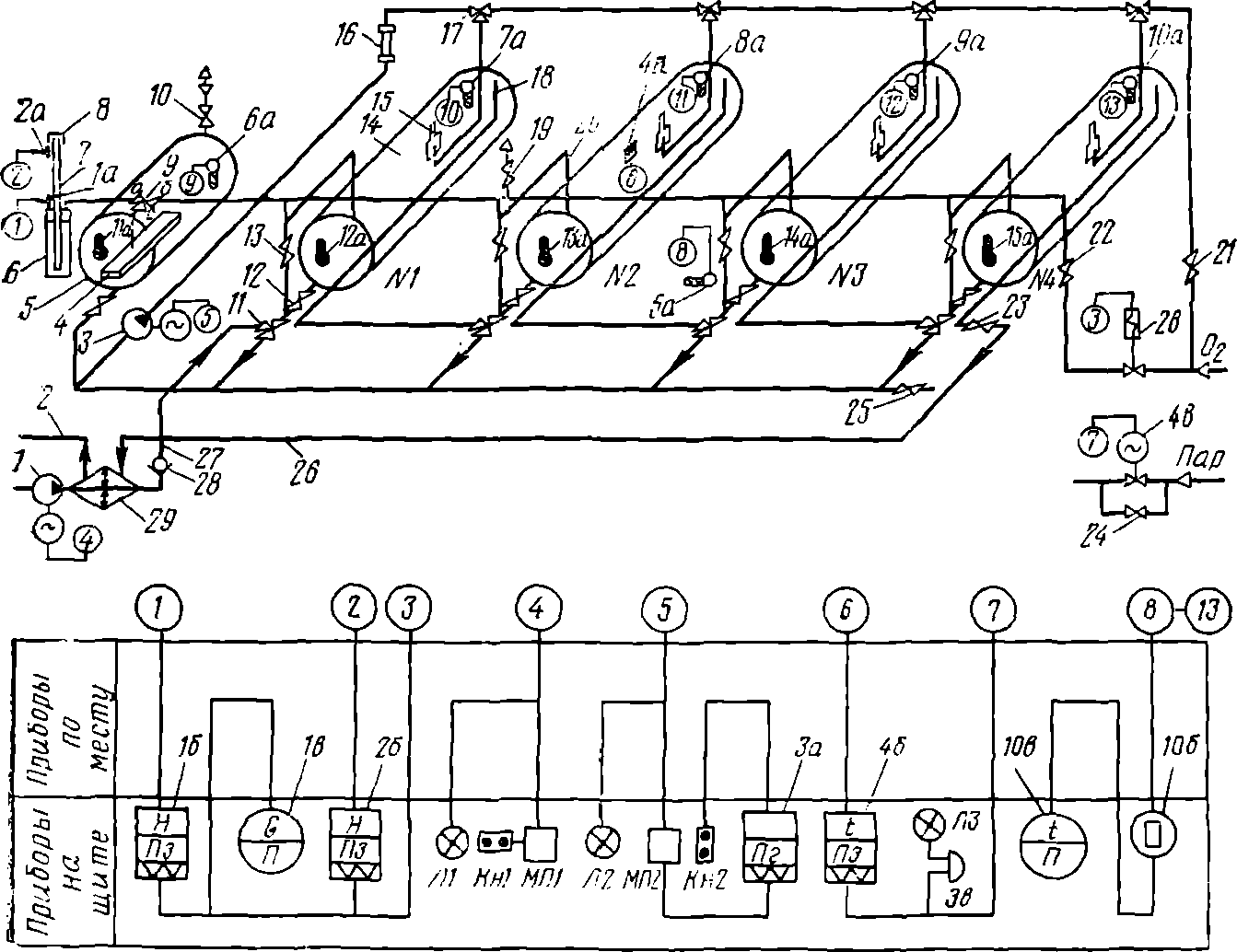

В процессе настройки, а также при дальнейшей эксплуатации линии происходит потеря тепла через изоляцию ТР и снижение температуры виноматериала. Ее поддержание в заданном диапазоне производится паром, который подается в калорифер камеры, выполненный под всеми ТР (рис. 72).

Рис. 72. Схема обогрева резервуаров: 1 — термоизоляция; 2 — камера; 3 — калорифер; 4 — вентиль 4в; 5а (см. рис. 71).

Ручной вентиль 4 приоткрыт, и через него определенное количество пара поступает в калорифер. Но его недостаточно для компенсации потерь тепла в окружающую среду. Поэтому температура виноматериала в ТР понижается. При достижении нижнего значения заданного диапазона температуры термореле 4б (см. рис. 71) включает ИМ, и он полностью открывает паровой клапан. Пар поступает в калорифер в избыточном количестве. Происходит одновременное повышение температуры виноматериала во всех ТР. При достижении верхнего значения заданного диапазона термистор, установленный в ТР № 2, подает сигнал термореле, которое включает ИМ на закрытие парового клапана.

Далее работа схемы повторяется. При этом лампа Л3 сигнализирует о поддержании температуры виноматериала в заданном диапазоне. Звонок включается при отклонении температуры виноматериала за пределы заданного диапазона. В электрической схеме предусмотрено снятие звукового сигнала.

Итак, регулирование производится по температуре виноматериала в ТР № 2, но при этом пар нагревает все четыре ТР Поэтому следует ожидать, что температура во всех ТР должна колебаться примерно в одинаковом пределе. Такой принцип регулирования при одновременной подаче пара во все змеевики ТР был использован на Херсонском винзаводе и дал положительные результаты [94].

Для дистанционного контроля температуры в ТР, в камере и резервуаре-компенсаторе используются проволочные термометры сопротивления. Их многоточечным переключателем поочередно подключают к логометру и по его шкале измеряют температуру.

После накопления в мадеризуемом виноматериале необходимых органолептических свойств линию переводят на поточный режим работы.

Настройка линии может производиться и по иным схемам.

- После заполнения всех ТР линия вводится в поточный режим работы с соблюдением температурного и кислородного режима и с периодическим движением виноматериала. При этом первые партии виноматериала будут выходить с линии несозревшими. Этот виноматериал возвращается в резервуар винохранилища, где находится исходный виноматериал, и в смеси с последним используется для повторной мадеризации. Появление в ТР № 4 необходимых органолептических свойств свидетельствует об окончании периода настройки, и линия вводится в поточный режим работы.

- Заполнение ТР производится через равные промежутки времени поочередно, начиная с ТР № 4, затем № 3, 2, 1. Например, при прогнозируемой длительности процесса мадеризации 30 сут заполняют по одному резервуару через каждые 7 8 сут. По мере заполнения ТР поочередно вводятся в технологический режим созревания с регулированием температурного и кислородного режима. Через 7—8 сут после заполнения последнего (первого по ходу потока) ТР линию переводят на поточную работу.

По данной схеме на кислородных линиях должны быть установлены запорные краны. Благодаря им в период настройки линии попадание кислорода в ТР, незаполненные виноматериалом, исключается.

Момент окончания периода настройки и начала работы линии в потоке определяется накоплением необходимых органолептических свойств мадеры в виноматериале, находящемся в ТР № 4.

При работе линии технологический процесс созревания происходит непрерывно при температуре 55—60° С. Насыщение виноматериала кислородом осуществляется периодически по схеме, описанной выше. Подача виноматериала в линию производится периодически один раз в неделю. Длительность процесса мадеризации 30 сут.

Исходный виноматериал подается насосом 1 (см. рис. 71) в рекуперативный теплообменник. Нагретый до 60° С виноматериал направляется по трубе 27 через краны 11 и 12 в ТР № 1. Содержащийся в нем «старый» виноматериал вытесняется по трубе 18 методом замещения в ТР № 2. То же происходит в ТР № 3 и 4. Из ТР № 4 созревший виноматериал через кран 23 по трубе 26 поступает в рекуперативный теплообменник, охлаждается в нем встречным потоком исходного виноматериала и направляется винохранилище для дальнейшей обработки и стабилизации.

При длительной эксплуатации линии в газовых камерах может накапливаться СО2. Он вносится вместе с молодыми исходными виноматериалами, а также образуется в ходе химических реакций и выделяется из виноматериалов в процессе созревания. СО2 уменьшает удельный объем кислорода в газовых камерах ТР Интенсивность окисления виноматериалов снижается. Уменьшение расхода кислорода регистрируется счетчиком 1в.

Обновление состава газа в газовых камерах проводится следующим образом. Выключается узел автоматического дозирования кислорода. Кран 9 открывают на конденсационную газовую ловушку (соединяют каналы б, с). Открывают кран 10 и закрывают кран 23. После этого подают исходный виноматериал насосом 1 через рекуперативный теплообменник и краны 11, 12 по трубам 27 и 18. Не имея выхода из линии, виноматериал в ТР контролируется визуально по виномерным стеклам (на рис. не показаны).

Газ, выходящий из газовых камер по трубам 20, направляется в конденсационную газовую ловушку. Диоксид углерода, освобожденный от винных паров, выводится в атмосферу через кран 10.

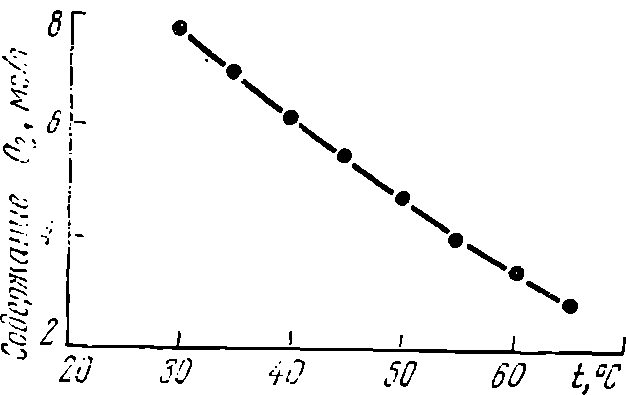

Рис. 73. Зависимость предельной растворимости кислорода в мадери- зованпом виноматериале от температуры.

После заполнения виноматериалом всех газовых камер выключается насос 1, а краном 9 закрывают выход из газовых камер (соединяют каналы а, с). Для заполнения газовых камер кислородом открывают краны 21, 23 и кран 17 на ТР № 1. Кислород из баллона поступает в ТР № 1, накапливается в газовой камере и вытесняет виноматериал в ГР № 2 по трубе 18. После снижения уровня виноматериала до входного обреза трубы 18 кислород начнет переходить по ней в ТР № 2, затем в ТР № 3 и 4.

Обновление газа в газовых камерах может производиться и по другой схеме путем продувки кислородом. Продувку осуществляют поочередно в каждом ТР. Для этого выключается узел автоматического дозирования кислорода, открываются краны 10-21 и соединяют каналы б ή с крана 9. Затем поочередно на 3—5 мин открывают краны 17. Кислород из баллона поступает в газовую камеру ТР, откуда в смеси с СО2 и винными парами выводится по трубе 20 в конденсационную газовую ловушку. СО2, освобожденный от винных паров, в смеси с О2 выпускается в атмосферу через кран 10.

После продувки каждого ТР закрывается соответствующий кран 17 Осуществив продувку последнего ТР, закрывают краны 21 и10 и включают узел автоматического дозирования кислорода, и работа линии продолжается.

В процессе работы линии периодически проводится замена виноматериала в резервуаре 5. Виноматериал выкачивается из этого резервуара насосом 3 и направляется в TP № 1 через кран 17.

Заполнение резервуара 5 новым ненагретым исходным виноматериалом производится насосом 1. При этом пар в рекуперативный теплообменник не подается. Подачу виноматериала в этот резервуар можно произвести и по другой линии через кран 25.

В работе [48] предложена формула для определения предельной растворимости кислорода в винах. По этой формуле рассчитали предельную растворимость кислорода![]() (в мг/л) в мадер- ном виноматериале (крепость 19% об., общий экстракт 4%) в зависимости от температуры виноматериала. По полученным данным построили график (рис. 73). Из этого графика определяют

(в мг/л) в мадер- ном виноматериале (крепость 19% об., общий экстракт 4%) в зависимости от температуры виноматериала. По полученным данным построили график (рис. 73). Из этого графика определяют ![]() при температуре виноматериала 30—65° С. Например, при 40, 57,5 и 60° С

при температуре виноматериала 30—65° С. Например, при 40, 57,5 и 60° С![]()

Зная Опр, легко рассчитать объемное т предельное количество О2, растворенного в виноматериале. Например, при температуре мадерного виноматериала 57,5° С для резервуара па 2,5 тыс. дал

![]()

Аналогично ведется расчет для других значений температур.

Эти данные необходимы для обоснования объема резервуара- компенсатора, частоты включения циркуляционного насоса и разработки схемы автоматизации узла дозирования кислорода.