НАПРАВЛЕНИЯ В СОВЕРШЕНСТВОВАНИИ МАШИН И ЛИНИЙ ПЕРЕРАБОТКИ ВИНОГРАДА ПО БЕЛОМУ СПОСОБУ

Наряду с работами по усовершенствованию оборудования, входящего в состав линий типа ВПЛ, учеными и специалистами ведутся исследования и разработки в направлении создания и внедрения новых видов оборудования и новых линий для изготовления виноматериалов для белых шампанских и столовых вин.

В процессе создания новых линий восстанавливаются два способа извлечения сусла, издавна существовавшие в технологии белых виноматериалов. Первый из них — это быстрое отделение сусла из гроздей (переработка винограда по шампанскому способу), обеспечивающее получение шампанских виноматериалов высокого качества. Второй способ предусматривает кратковременное настаивание мезги и отделение сусла посредством самофильтрования через слой твердых фракций.

Этот способ рекомендован в настоящее время для повышения качества белых столовых вин.

В результате этих разработок создаются принципиально новые линии четырех различных типов: линии, в которых исключены стекатели; линии, в которых отсутствуют дробилки; линии, в которых исключены и стекатели, и дробилки; линии, укомплектованные камерными стекателями. Основными принципиально новыми технологическими решениями и видами оборудования в этих линиях соответственно являются: применение агрегатного стекателя—пресса; компоновка стекателя типа ВСН-20 непосредственно с бункером-питателем; применение бункера-дробилки-суслоотделителя; использование шнекового пресса и камерных стекателей.

Поточная линия отделения сусла из гроздей винограда без дробилок и гребнеотделителей

Основная и повсеместно распространенная технология отделения сусла из винограда для белых столовых и шампанских вин начинается процессом дробления ягод и отделения гребней. На ряде заводов первичного виноделия в СССР и за рубежом извлечение сусла для этих вин и виноградного сока производится путем раздавливания и прессования гроздей винограда без отделения гребней.

Такая переработка известна в СССР как классическая переработка винограда по шампанскому способу. По этому способу сусло первых фракций отжимается из слоя винограда, загруженного в корзиночные прессы. Из-за низкой производительности пресс в конце 50-х годов был заменен отделением сусла от мезги без гребней на пневматических прессах типа «Вильмеспресс» и ГППД-1,7.

В настоящее время в этих же целях используют в основном сусло-самотек, получаемое в шнековых стекателях на линиях типа впл.

Способ прессования винограда без отделения гребней создает предпосылки для улучшения качества определенной группы вин и виноградного сока.

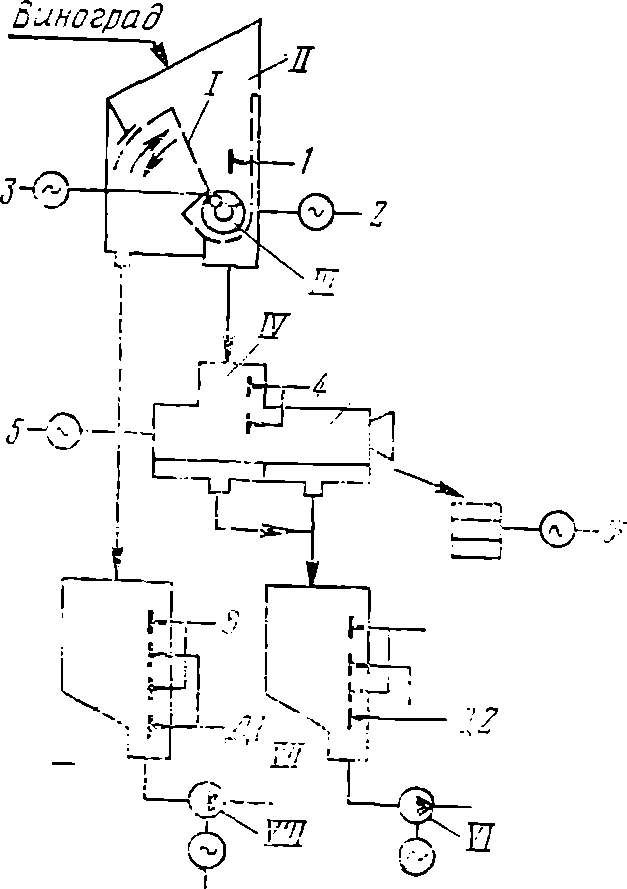

На ряде заводов первичного виноделия Одесского совхозвинтреста получили распространение поточные линии переработки винограда по белому способу типа ВПЛ-20, в которых устранена дробильно-гребнеотделительная машина. При этом отпала необходимость в мезгосборнике, мезгонасосе и транспортере гребней (рис. 30).

Виноград из бункера-питателя поступает в установленный под ним стекатель ВСН-20. В стекателе происходит разминание с частичным растиранием винограда. В результате этого сусло первых фракций выделяется непосредственно из гроздей, и затем предварительно отжатая масса поступает на шнековые прессы для окончательного отжима.

По данным специалистов предприятий Одесского совхозвинтреста, на таких линиях выход сусла-самотека от стекателя ВСН-20 составляет 40—45 дал/т, содержание взвесей в нем не превышает 50 г/л, что в 2—3 раза ниже по сравнению с суслом-самотеком, получаемым на серийных линиях типа ВПЛ. При этом качество виноматериалов, направляемых для марочных столовых и шампанских вин, значительно улучшается.

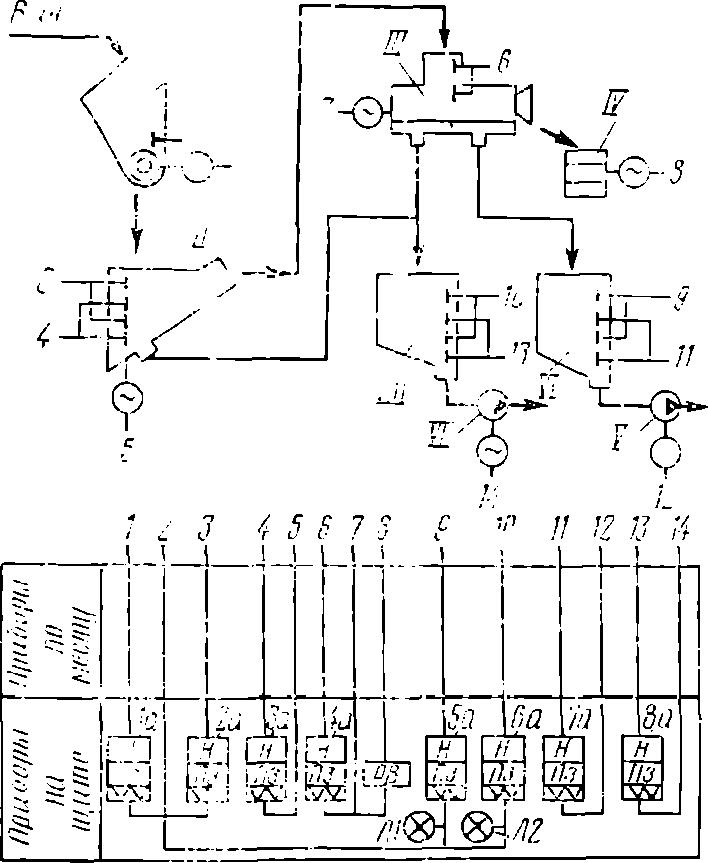

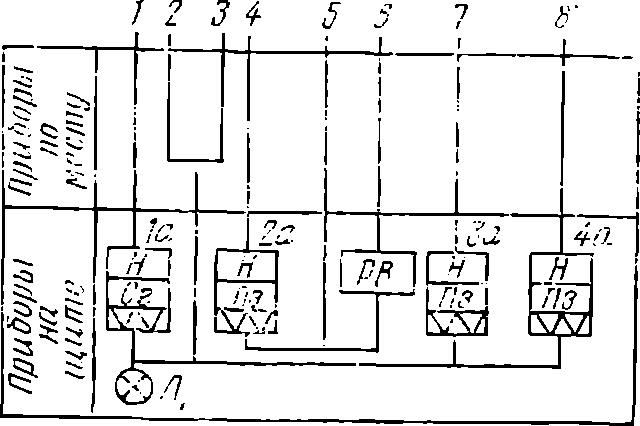

Рис. 30. Функциональная схема автоматизации линии переработки винограда по белому способу без отделения гребней: / — бункер; // — стекатель ВСН-20; III — пресс; IV — транспортер выжимок; V, VII — насосы; VI, VIII — суслосборники; 1а-8а — датчики уровня; РВ — реле времени, Л1, Л2 — лампы.

В этих линиях вместо стекателя ВСН-20 может использоваться стекатель-эгутфор, который издавна применяется в Грузинской ССР для извлечения сусла из винограда без отделения гребней.

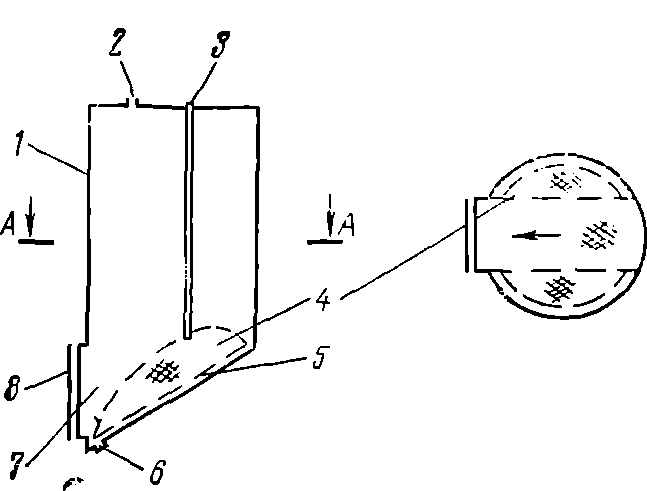

Усовершенствованный в последнее время стекатель-эгутфор [22] оснащен мялкой с обрезиненными валками и рефрактометрическим датчиком с электроприводными кранами (рис. 31). Последнее позволяет автоматически сортировать сусло на три потока в зависимости от содержания в нем сахара.

Виноград из приемного бункера-питателя поступает в бункер стекателя-эгутфора. Ягоды вместе с гребнями подвергаются раздавливанию валками, которые установлены в бункере стекателя.

Раздавленную виноградную массу направляют транспортирующим шнеком в цилиндр и прессовую камеру. Частично отжатая мезга с гребнями далее попадает в шнековый пресс для окончательного отжима. Сусло первых фракций отводится из стекателя-эгутфора по трубе через смонтированный на ней рефрактометрический датчик, который автоматически управляет кранами подачи сусла-самотека в соответствующие сборники. Например, при поступлении винограда сорта Ркацители с сахаристостью выше 22% оба крана открываются на патрубке (см. рис. 31), и сусло, сливается в суслосборник линии изготовления полусладкого вина; при содержании сахара 19— 22% сусло отводится по патрубку б для изготовления марочного сухого вина; при содержании сахара ниже 19% сусло направляется по патрубку а для изготовления ординарного сухого вина.

В условиях современного комплексно-механизированного и автоматизированного производства сортовая переработка винограда с учетом сахаристости отдельных его партий вызывает большие практические затруднения.

Рис. 31. Стекатель-эгутфор для фракционированного отделения сусла из винограда без удаления гребней:

1 — бункер с валковой дробилкой; 2 — шнек пресса; 3 — перфорированный цилиндр; 4 — обтюратор для стабилизации движения прессуемой массы; 5 — поддон для приема сусла; 6 — рефрактометрический датчик; 7 — трехходовые краны с моторным исполнительным механизмом.

Поэтому описанная автоматическая сортировка сусла-самотека может представлять интерес при разработке конструкций стекателей для переработки винограда по белому способу.

Работает линия в автоматическом режиме следующим образом. В целях техники безопасности перед пуском линии (см. рис. 30) оператор оповещает работающих в цехе звуковой сиреной. Затем сгружают виноград в бункер, и датчик 1а, получая информацию по импульсной линии 1, включает по линии 2 шнек бункера винограда. Виноград подается в стекатель, в котором установлены электроды двухпредельных датчиков 2а и За. Вначале срабатывает датчик 3а и включает шнек стекателя.

Поскольку производительность пресса больше стекателя, то переполнения бункера пресса не происходит. Использование двухпредельного датчика уровня в бункере уменьшает частоту включений и выключений пресса и транспортера выжимок.

После заполнения стекателя до установленного уровня срабатывает датчик 2а — он выключает шнек подачи винограда. При опорожнении стекателя до оголения нижнего электрода датчика 2а включается шнек бункера винограда и т. д.

Датчики 7а и 8а управляют насосами V и VII, т. е. при определенном заполнении сборников сусла включают насосы, а при опорожнении выключают.

Заполнение сборников сусла до электродов с импульсными линиями 9 и 10 приводит к срабатыванию датчиков 5а и 6а, которые выключают шнек подачи винограда. При этом одновременно загораются сигнальные лампы Л1 и Л2, что облегчает оператору контроль за откачкой сусла из сборников.

При прекращении поступления винограда через некоторое время оголяется электрод с маркировкой импульсной линии цифрой 7, и датчик 1а отключает шнек бункера винограда.

Далее опорожняется стекатель, и датчик 3а выключает его шнек. Опорожнение бункера пресса приводит к отпусканию реле датчика 4а, которое сразу выключает пресс, а спустя некоторое время реле РВ выключает транспортер выжимок.

Благодаря универсальному переключателю в схеме автоматизации работа линии может быть переведена в дистанционный режим.

Бункер-дробилка-стекатель

На рис. 32 представлена схема универсальной машины, предназначенной для дробления ягод и отделения сусла-самотека из мез- гп с гребнями или без них [22, 79].

Машина состоит из трех частей: бункера для винограда, дном которого является многовалковая мялка, гребнеотделителя и стекателя. Гребнеотделитель представляет собой ось с бичами-лопатками, помещенными в перфорированный желоб с шарнирно-подвижными боковыми стенками. В перфорированном желобе стека- теля находятся два горизонтальных транспортирующих и два вертикальных шнека. Виноград поступает в бункер и подвергается дроблению на валках мялки.

Рис. 32. Схема бункера-дробилки- стекателя:

1 — приемный бункер для винограда; 2 — валковая мялка; 3 — корпус бункера-суслоотделителя; 4 — шарнирные стенки; 5 — перфорированный желоб гребнеотделителя; 6 — вал гребнеотделителя с бичами; 7 — перфорированная перегородка для отделения сусла-самотека; 8 — шнек для удаления стекшей мезги; 9 — штуцер для вывода сусла-самотека.

Виноградная масса может быть подана в гребнеотделитель или непосредственно в стекатель вместе с гребнями. Это достигается положением шарнирных стенок. В раскрытом положении они улавливают раздавленный виноград и направляют его в желоб гребнеотделителя. Мезга через отверстия в желобе падает в стекатель, а гребни выводятся из машины. В другом случае шарнирные стенки могут быть сомкнуты над желобом гребнеотделителя, и раздавленный виноград падает в стекатель вместе с гребнями.

Грузинским политехническим институтом им. В. И. Ленина разработаны две разновидности поточных линий переработки винограда, одна из которых включает агрегатный бункер-дробилку-стекатель без отделения гребней, а вторая — с отделением.

Производительность бункера-дробилки-стекателя 60 т/ч, выход сусла 55—60 дал из 1 т винограда.

Конструкция агрегата отвечает современным требованиям виноделия. Экономическая эффективность от ее внедрения составляет 18 тыс. руб.

Поточная линия переработки винограда со щековым прессом

Одесским технологическим институтом пищевой промышленности им. М. В. Ломоносова предложен и внедрен на винзаводах Молдвинпрома щековый пресс для извлечения сусла первых фракций из гроздей винограда [24, 25, 30]. Технология получения сусла на этом прессе наиболее близка к технологии прессования винограда «по шампанскому способу». Полученное сусло отличается высоким качеством.

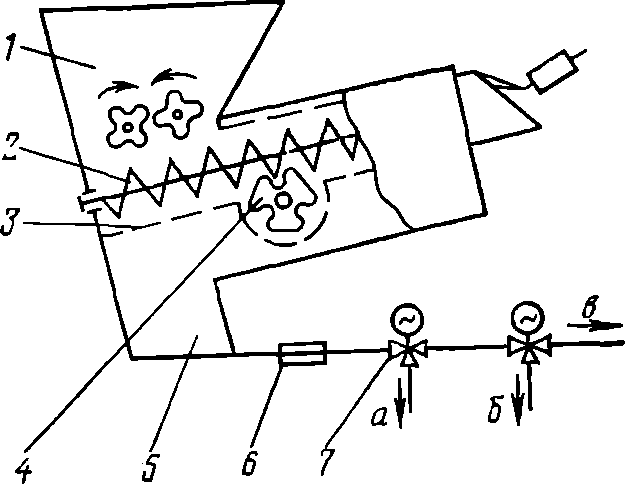

Рис. 33. Щековый пресс для отделения сусла-самотека из гроздей винограда:

/ и // — варианты устройства подвижной щеки и дренирующих поверхностей;

1 — приемный бункер для винограда; 2 — перфорированная подвижная щека; 3 — перфорированная стенка; 4 — разгрузочный шнек; 5 — перфорированный желоб; 6 — патрубок для вывода сусла-самотека.

Пресс (рис. 33) представляет собой шнековый бункер-питатель, оснащенный внутренними перфорированными стенками, перфорированным желобом с разгрузочным шнеком и перфорированной подвижной щекой, установленной над шнеком параллельно к его оси.

Виноград прессуется в результате колебательного движения щеки. Высвободившееся сусло отделяется через отверстия в стенках и желобе бункера п отводится в суслосборник. Размятые грозди из щекового пресса поступают в шнековый пресс для окончательного отжима сусла.

Опытно-производственный образец пресса имеет производительность 10—20 т/ч в зависимости от качества винограда. Выход сусла от этого пресса 50—52 дал/т.

Исследования показывают, что это сусло практически не содержит включений мякоти ягод. Содержащиеся в нем твердые частицы оседают при отстаивании в течение 15—20 мин.

По сравнению с контрольными образцами, взятыми от шнековых стекателей, опытное сусло содержит меньше фенольных веществ и менее подвержено окислению кислородом воздуха.

Экономический эффект от внедрения щекового пресса составляет 19 тыс. руб. на 1000 т переработанного винограда.

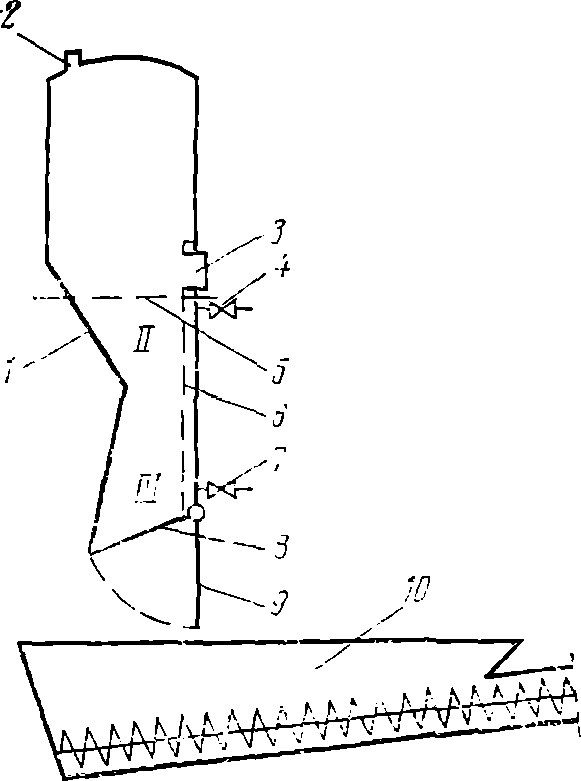

Работает поточная линия переработки винограда со щековым прессом следующим образом. При наличии винограда в бункере щекового пресса (рис. 34) срабатывает кондуктометрический датчик 1а и по импульсным линиям 2 и 5 включает шнек и подвижную перегородку (щеку). Грозди с раздавленными ягодами винограда попадают в бункер дожимочного шнекового пресса. Как только бункер наполнится до установленного уровня, срабатывает датчик 2а, включающий пресс и транспортер выжимок.

В процессе работы этой линии сусло-самотек поступает в сборник IX, а прессовое сусло — в сборник VII. Выжимки уносятся транспортером X.

Если производительность насосов VI и VIII больше, чем подача сусла в сборники, то датчики Д1 и Д2 включают и выключают их соответственно при наполнении суслом до определенной отметки сборников и полном опорожнении.

В случае заполнения суслосборников до электродов с импульсными линиями 7 и 8 срабатывают датчики 3а, 4а и выключают шнек и подвижную перегородку бункера винограда. Переполнение суслосборников исключается. Снижение уровня сусла до определенной отметки приводит к отпусканию реле датчиков 3а, 4а и включению электродвигателей по импульсным линиям 2 и 3. С этого момента виноград вновь поступает в бункер пресса, и работа линии продолжается.

Прекращение подачи сырья приводит вначале к отключению шнека III и перегородки 1 датчиком 1а, а затем к отключению пресса датчиком 2а. Спустя некоторое время, заданное реле РВ, транспортер выжимок также останавливается.

Рис. 34. Функциональная схема автоматизации линии переработки винограда без дробилки:

I — подвижная перегородка; II — бункер; /// — шнек; /V — бункер пресса; V —шнековый пресс; VI, VIII — насосы; VII, IX — сборники сусла; X — транспортер выжимок; 1а—4а — датчики уровня; РВ — реле времени; Л — лампа; Д1, Д2 — электроды датчиков уровня.

Лампа Л сигнализирует о наличии винограда в бункере. Влажность выжимок на выходе из шнекового пресса регулируется гидравлическим регулятором ГРД, аналогичным регулятору линии ВПЛ.

В основу автоматизации этой линии положены технические решения по управлению технологическим оборудованием, проверенные в системе комплексной автоматизации переработки винограда на винзаводе совхоза «Коктебель» Крымсовхозвинтреста.

Для контроля уровня гроздей винограда с раздавленными ягодами в бункере пресса можно использовать датчик ДПСУ-1.

Линия переработки целых гроздей винограда компактна, и схема ее автоматизации проста. Если вращение перегородки I и шнека III осуществить от одного привода, система автоматизации еще более упростится.

Аналогично автоматизируется линия, укомплектованная бунке ром-дробилкой-стекателем.

Корзиночные стекатели

Основным недостатком шнековых, барабанных, лотково-вибрационных и других непрерывно действующих стекателей, которые работают с тонким слоем мезги, является большое содержание в сусле-самотеке взвесей. Этот недостаток часто усугубляется тем, что часть взвесей имеет плотность меньше плотности сусла-самотека (легкие взвеси), а другая часть — больше (тяжелые взвеси). При отстаивании такое сусло-самотек образует рыхлые осадки и расслаивается на три слоя. В верхнем и нижнем слоях концентрируются соответственно легкие и тяжелые взвеси. Осветляющаяся часть сусла (высота ее составляет до 40—60%) находится в средней части.

Наиболее качественное сусло-самотек получается в периодически действующих стекателях корзиночного типа [88].

Б процессе загрузки в корзине стекателя образуется фильтрующий слой из мезги, который практически задерживает все легкие взвеси и большую часть тяжелых. Сусло-самотек вытекает из мезги через щели в стенках и днище корзины, собирается на платформе, откуда отводится в суслосборник. Такое сусло-самотек легко осветляется отстаиванием в течение 4—8 ч. Взвеси концентрируются в нижнем слое, который занимает обычно не более 10% общей высоты сусла в отстойном резервуаре. Осветление можно ускорить, вводя различные добавки, о которых сказано ниже в разделе «Созревание сусла». Основными недостатками корзиночных стекателей являются низкая производительность, большая производственная площадь, занимаемая ими, высокая трудоемкость при разгрузке мезги после отделения сусла и при санитарной обработке. Однако высокое качество сусла-самотека, получаемого в таком стекателе, побуждает искать новые решения в конструкции корзиночных стекателей, в частности стекателей с механизированной выгрузкой мезги.

В последние годы созданы непрерывно действующие корзиночные стекатели карусельного и колонного типа, а также периодически действующие — корзиночно-шнековые и камерные.

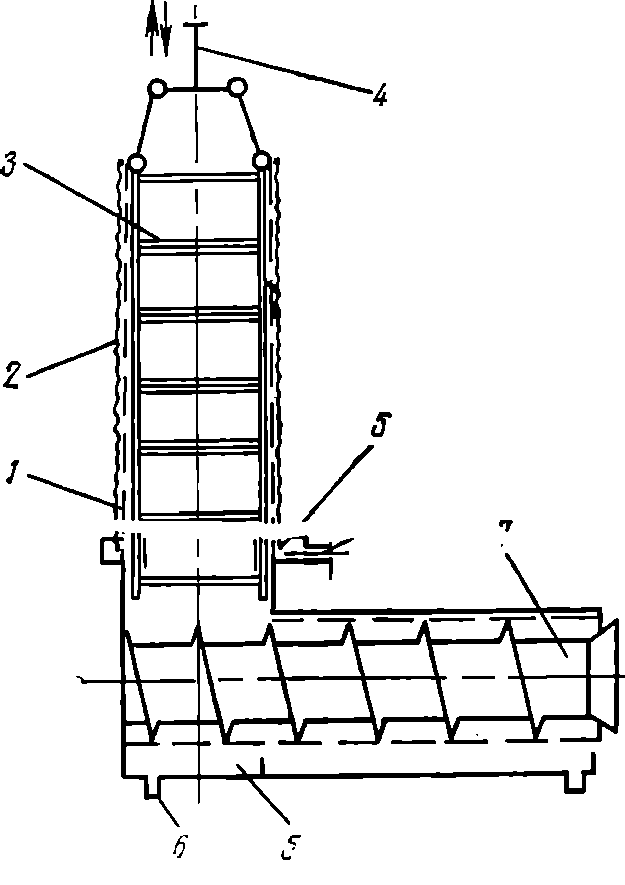

Колонный агрегатный стекатель-пресс

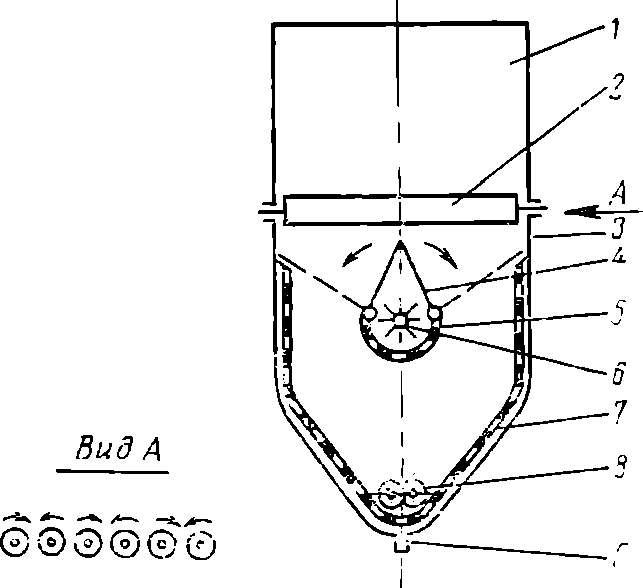

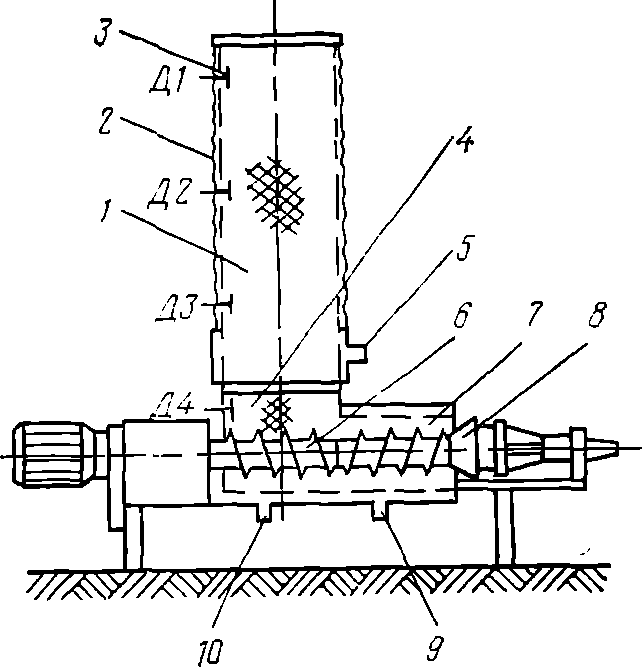

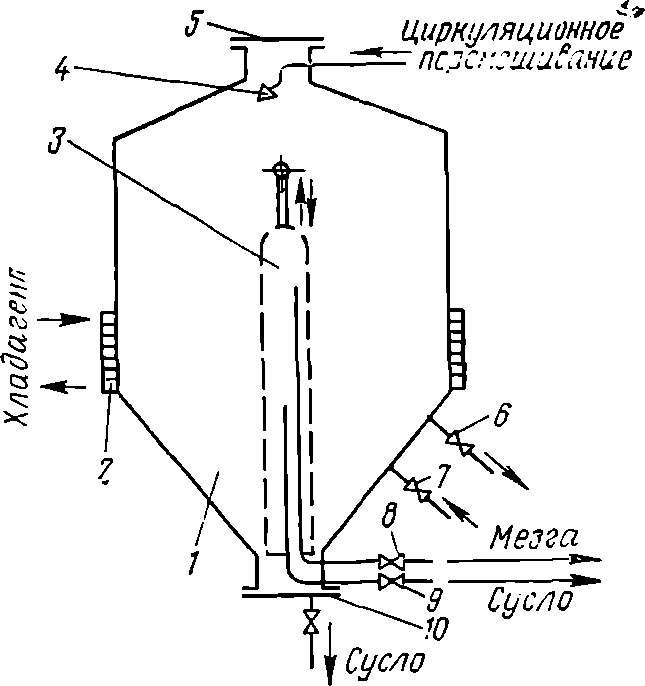

Pис. 35. Схема агрегатной суслоотделительной установки с колонным стекателем:

1 — перфорированная камера колонного бункера-стекателя; 2 — кожух (полиэтиленовая пленка), 3 (Д1—Д4) — датчики уровня; 4 — бункер пресса; 5 и 10 — штуцера для отвода сусла-самотека из камеры и бункера пресса; 8 — шнеки; 7 — прессовая камера; 8 — конус; 9 — штуцер для отвода сусла прессовых фракции.

В настоящее время наиболее широко применяются суслоотделительные установки, состоящие из двух последовательно работающих машин: стекателя и дожимочного шнекового пресса. Технико-экономический интерес представляет машина, в которой совмещаются процессы отделения сусла-самотека и прессовых фракций.

Примером такой машины может служить агрегатный колонный стекатель-пресс (рис. 35), состоящий из пресса серии ВПНД-5 или ВПНД-10 и колонного стекателя. В этой компоновке перфорированная камера (колонна) стекателя, оснащенная полиэтиленовым кожухом, устанавливается непосредственно на бункере пресса. В камере стекателя смонтированы датчики уровня автоматической системы управления работой мезгонасоса, пресса и транспортера выжимок.

Примером такой машины может служить агрегатный колонный стекатель-пресс (рис. 35), состоящий из пресса серии ВПНД-5 или ВПНД-10 и колонного стекателя. В этой компоновке перфорированная камера (колонна) стекателя, оснащенная полиэтиленовым кожухом, устанавливается непосредственно на бункере пресса. В камере стекателя смонтированы датчики уровня автоматической системы управления работой мезгонасоса, пресса и транспортера выжимок.

Работает машина следующим образом. Виноградную мезгу, свежую или после настаивания, брожения и нагревания, подают в камеру 1 колонного стекателя. При заполнении камеры до уровня установки чувствительного элемента датчика Д2 пресс и транспортер выжимок автоматически включаются в работу. В случае снижения мезги до уровня установки датчика Д4 пресс останавливается, и после выдержки времени, необходимого для удаления выжимки из цеха, выключается транспортер. Датчики уровня Д3 и Д1 служат соответственно для включения и выключения мезгонасоса.

Если во время работы насоса камера стекателя заполнена на определенную высоту мезгой, то из мезги за счет гидростатического давления через перфорированный корпус стекателя отделяется часть сусла-самотека, отводимая затем по патрубку 5.

Стекшая мезга опускается в бункер пресса. Здесь под двойным воздействием давления вращающегося шнека и гидростатического давления мезги в колонне (величиной 0,015—0,02 МПа) происходят дополнительное раздавливание ягод винограда и отделение сусла-самотека.

Это сусло соединяется через штуцер 10 с самотеком, отбираемым из камеры стекателя. Таким образом, перфорированная камера вместе с бункером пресса выполняет функции корзиночного и шнекового стекателей. Одновременно бункер пресса с расположенным в нем шнеком играет роль питателя, интенсивно транспортирующего стекшую мезгу в камеру пресса. Прессовое сусло отводится через штуцер 9 и может собираться отдельно от сусла-самотека.

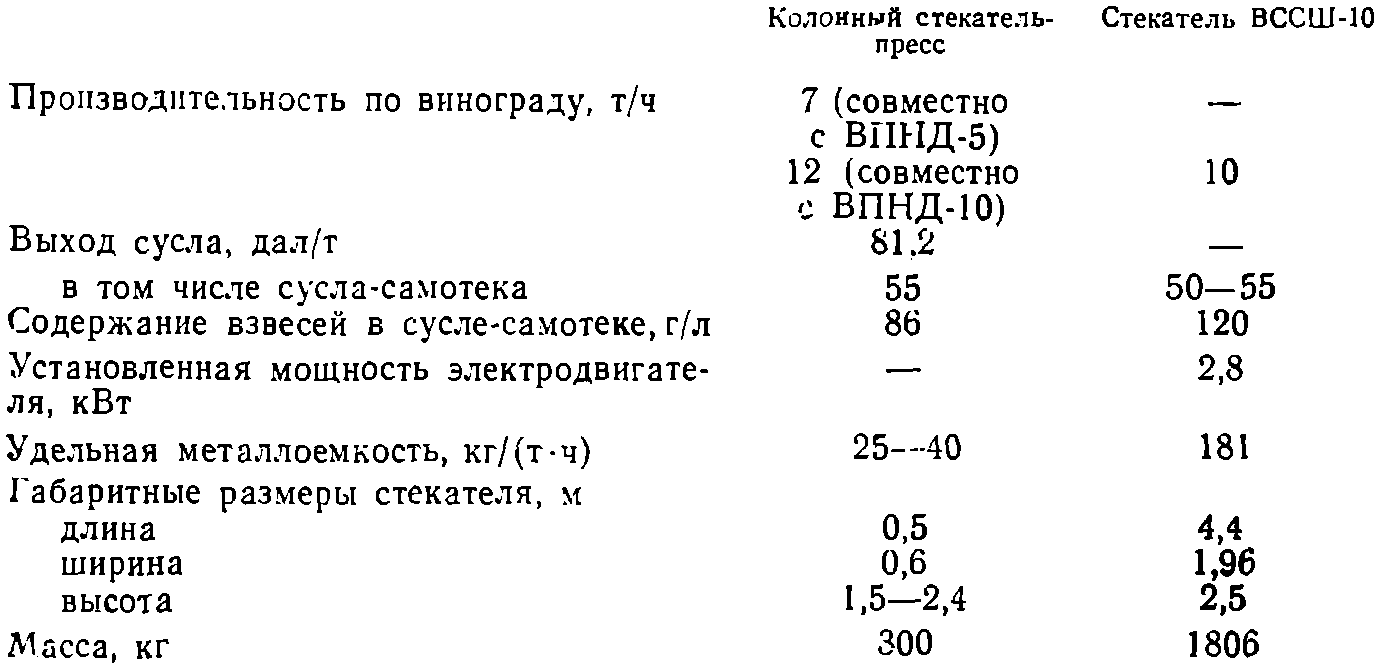

Сравнительная оценка показателей агрегатного колонного стекателя-пресса и стекателя ВССШ-10 приведена ниже.

Технико-экономическая характеристика агрегатного пресса с колонным стекателем и стекателем ВССШ-10

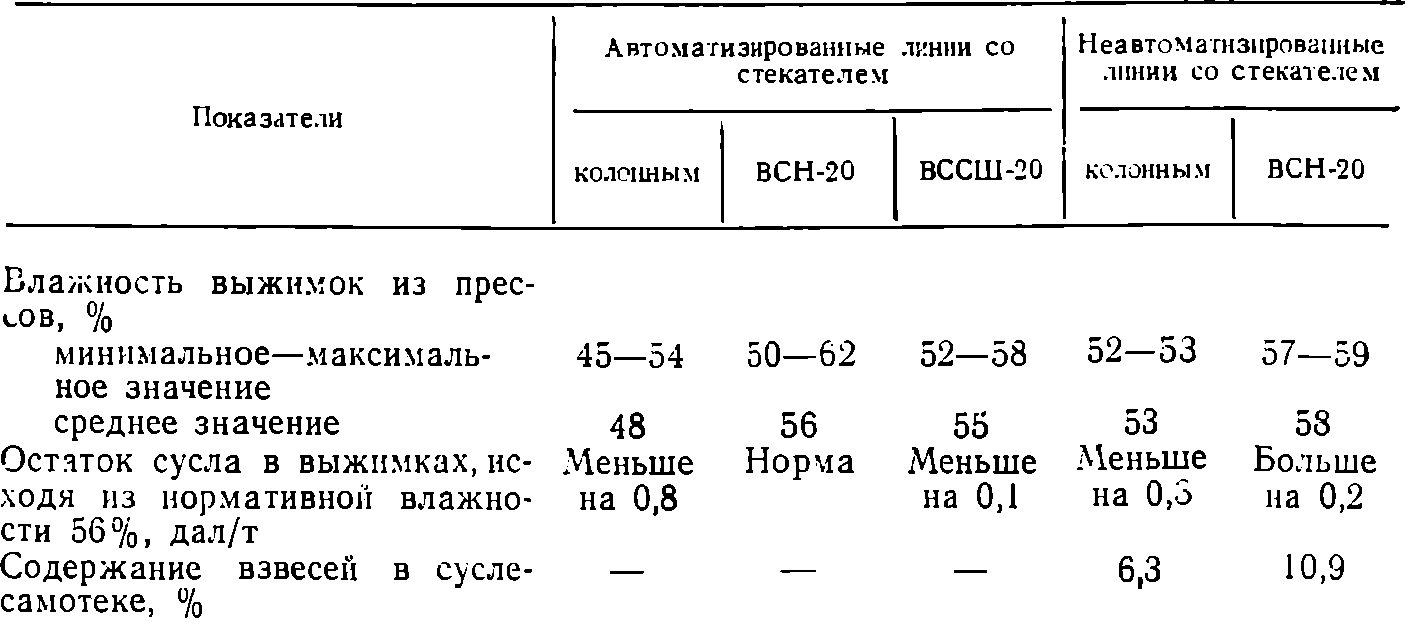

В 1970 г. нами совместно с инж. Л. А. Самарец была исследована влажность выжимок (табл. 1) на выходе из прессов типов ВПНД-5 и ВПНД-10, укомплектованных стекателями различных типов. Опыты проводили на четырех винзаводах, расположенных в различных экологических районах Крыма (степная и предгорная часть). Пробы выжимок отбирались через каждые 2 ч при переработке винограда по белому способу на каждой контролируемой линии. Влажность выжимок устанавливалась высушиванием, а содержание взвесей в сусле — центрифугированием.

Данные табл. 1 показывают, что наличие столба мезги в колонном стекателе, оказывающего давление на шнек в бункере пресса, обеспечивает более равномерную подачу массы в камеру прессования, стабилизирует консистенцию выжимочной пробки, способствует снижению влажности выжимок, увеличивает выход сусла на 0,3—0,8 дал на 1 т винограда и снижает содержание взвесей в сусле-самотеке. Положительным в описываемой установке является также более полное использование конструктивных возможностей прессов ВПНД-5 и ВПНД-10 в результате использования их приемного бункера в качестве шнекового стекателя.

Таблица 1

Несложная конструкция агрегатного колонного пресса-стекателя, простота его изготовления, монтажа и обслуживания, а также хорошие технико-экономические показатели способствовали широкому его распространению. В конце 60-х и начале 70-х годов на заводах первичного виноделия Крымского совхозвинтреста и объединения «Донвино» находилось в эксплуатации более 400 таких прессов-стекателей.

Недостатком агрегатных прессов-стекателей является их ограниченная производительность, так как они могут комплектоваться лишь с прессами ВПНД-5 и ВПНД-10. Однако в настоящее время в различных винодельческих районах имеются заводы первичного виноделия, мощность которых по переработке винограда не превышает 5—7 тыс. т за сезон. На таких предприятиях целесообразно использовать линии, укомплектованные дробилками ВДГ-10 и агрегатными колонными прессами-стекателями.

В колонных прессах-стекателях возможно зависание стекшей мезги в нижней части колонны над шнеком пресса. Анализ работы колонных стекателей показывает, что зависание твердых фракций происходит в случае задержки мезги в колонне при выключенном прессе. Этот недостаток отсутствует в автоматизированных установках, в которых обеспечивается непрерывная работа пресса при наличии мезги в колонне стекателя.

Наиболее трудноустранимым недостатком в колонном стекателе является возникновение в ходе его работы уплотненного слоя стекшей мезги, который прилипает к перфорированным стенкам корпуса. Это приводит к резкому замедлению выхода сусла-самотека через отверстия в боковых стенках.

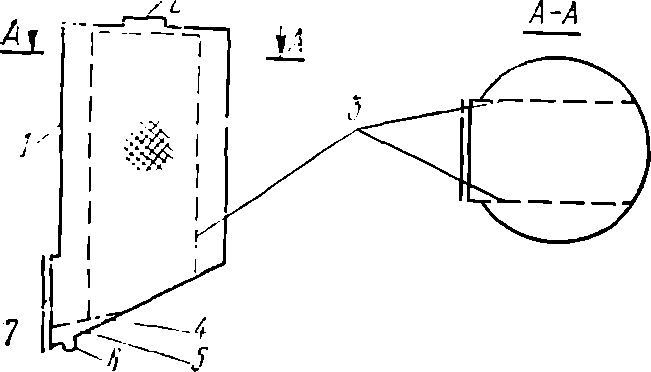

С целью дальнейшего совершенствования агрегатного колонного пресса-стекателя и предотвращения слеживания мезги у перфорированных стенок его корпуса предложено специальное устройство — активатор [95] для периодической очистки отверстий. К внутренним стенкам перфорированного корпуса стекателя (рис. 36) прилегает решетка, оснащенная щетками активатора, которая укреплена на раме с приводом. Привод сообщает раме с решеткой возвратно-поступательное движение по вертикали. Принудительная очистка отверстий позволяет повысить давление и тем самым интенсифицировать процесс отделения сусла-самотека в колонне стекателя.

Испытания опытно-производственного образца стекателя с активатором, проведенные ОТИППом им. М. В. Ломоносова на винзаводах Одесского совхозвинтреста, показали его высокие технико-экономические возможности. Производительность пресса, соединенного с колонным стекателем, увеличивается на 25—30%. Общий выход свежего сусла-самотека с самотеком из бункера пресса составляет 55—62 дал/т. Содержание взвесей в самотеке 30—50 г/л.

Рис. 36. Колонный стекатель с активатором перфораций:

1 — перфорированный корпус стекателя; 2 — рама активатора; 3 — решетка активатора со щетками-скребками; 4 — шток привода рамы с решеткой; 5 — приемники для сусла-самотека; 6 — патрубки для отвода сусла-самотека; 7 — шнековый пресс.

Камерные стекатели

Камерные стекатели оснащены различными механизмами для разгрузки мезги [6, 29]. В основе их конструкций лежит старая классическая технология отделения сусла-самотека методом гравитационного самофильтрования через толстый слой мезги. Они состоят из стального или железобетонного резервуара различной конфигурации вместимостью от 2 до 100 м3 и более из стального или железобетонного резервуара различной конфигурации вместимостью от 2 до 100 м3 и более.

Внутри резервуаров установлены перфорированные перегородки, стенки и диафрагмы. В нижней части располагаются сборники и поддоны для отвода сусла-самотека и устройства для разгрузки мезги.

Узел разгрузки стекшей мезги после отделения сусла-самотека наиболее сложный, и его конструкция многовариантна. По способу и устройству, примененному для разгрузки мезги, многочисленные разновидности камерных стекателей можно разделить на две группы: с гравитационной и механической разгрузкой.

Созданию и усовершенствованию камерных стекателей большое внимание уделяется во Франции, ФРГ и США.

В Советском Союзе такие стекатели до настоящего времени не изготовлялись. Это объясняется тем, что в течение последних 10—15 лет при получении белых столовых вин стремились как можно быстрее освободить сусло-самотек от контакта с твердыми фракциями. Однако исследованиями доказана целесообразность кратковременного настаивания мезги для улучшения качества белых столовых вин.

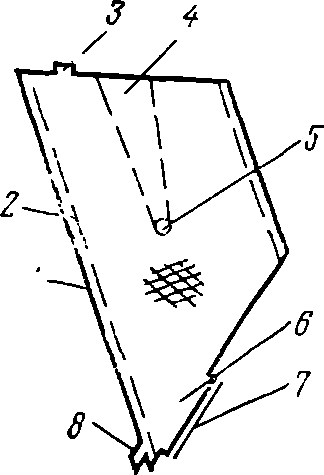

В Швейцарии запатентован камерный стекатель, который состоит из вертикального цилиндрического резервуара с наклонным дном (рис. 37). В верхней крышке резервуара имеется люк для загрузки свежей мезги, а внизу цилиндра устроен люк с крышкой для разгрузки отработанной мезги.

Внутри резервуара установлены две вертикальные взаимно параллельные перфорированные перегородки. В нижней части наклонного дна устроен поддон с перфорированной диафрагмой и патрубком.

Сусло-самотек отделяется через перфорированные стенки, попадает через сегментные полости в поддон и выводится из него через патрубок. После этого открывается крышка нижнего люка, и отработанная мезга вываливается из аппарата под давлением собственной массы. Чтобы мезга не забивала разгрузочный люк, его ширина равна расстоянию между перфорированными перегородками.

Камерный стекатель, изображенный на рис. 38, разработан в Венгрии. Его наружный резервуар установлен под углом 30° к вертикальной оси. Резервуар оснащен внутренней перфорированной камерой, расширенной книзу. Разгрузочный узел находится в дне резервуара. Его ширина равна ширине придонной части внутренней камеры.

Рис. 37. Гравитационный камерный стекатель с параллельными перфорированными перегородками: 1 — корпус; 2 — люк для загрузки мезги; 3, 4 — перфорированные перегородки; 5 — поддон для сбора сусла-самотека; 6 — патрубок для отвода сусла-самотека; 7 — люк с крышкой для разгрузки стекшей мезги.

Рис. 38. Гравитационный камерный стекатель с наклонным корпусом:

1 — корпус; 2 — перфорированная стенка внутренней камеры; 3 — люк для загрузки мезги; 4 — перфорированный карман для отбора сусла-самотека из центральной зоны аппарата; 5, 8 — патрубки для отвода сусла-самотека; 6 — люк для разгрузки стекшей мезги; 7 — крышка люка.

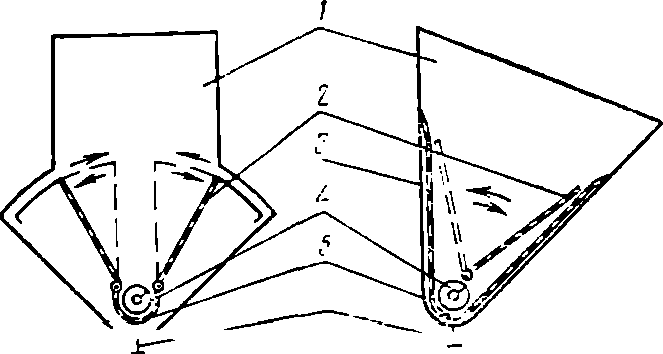

Другие камерные стекатели с аналогичным типом разгрузки мезги имеют перфорированные перегородки только в нижней части резервуара. На рис. 39 представлена схема вертикального цилиндрического стекателя с наклонными дном и боковыми перфорированными перегородками. Нижние края боковых перегородок расположены взаимно параллельно. Расстояние между ними в этом месте равно ширине нижнего люка для разгрузки стекшей мезги.

В поисках наиболее рациональной конструкции разгрузочного устройства мезги во Франции был предложен камерный стекатель, состоящий из трех вертикальных частей (рис. 40). Верхняя часть самая вместительная, цилиндрической формы, не имеет отверстий. Средняя и нижняя части представляют собой усеченные конусы со смещенными вбок вершинами. В них находятся вертикальная перфорированная перегородка и патрубки с кранами для отвода сусла-самотека. Дном стекателя является крышка люка, диаметр которого равен диаметру расширенного основания резервуара.

Рис. 39. Гравитационный камерный стекатель с наклонными перфорированными перегородками: 1 — корпус; 2 — люк для загрузки мезги; 3 — воздушная труба; 4, 5 — наклонные перфорированные перегородки; 6 — патрубок для отвода сусла-самотека; 7 — люк для разгрузки стекшей мезги; 8 — крышка люка.

Рис. 40. Гравитационный стекатель с переменным сечением камер:

1 — корпус; 2 — люк для загрузки мезги; 3 — смотровое окно; 4, 7 — краны для отвода сусла-самотека; 5 — уровень стекшей мезги после отделения сусла-самотека; 6 — перфорированная перегородка; 9 — люк для разгрузки стекшей мезги; 9 — крышка люка; 10 — приемник для стекшей мезги со шнековым транспортером; I, II, III — верхняя, средняя и нижняя части резервуара.

Рабочий объем всех трех частей резервуара стекателя рассчитан таким образом, что при отделении сусла-самотека уровень стекшей мезги снижается до середины его средней части. Этот процесс контролируется визуально через смотровое окно.

Загружают свежую мезгу через люк, расположенный в верхней крышке. Сусло-самотек отделяется через перфорированную перегородку и отводится через краны 4 и 7. Отработанную мезгу сбрасывают в бункер, оснащенный шнековым транспортером. Для облегчения выгрузки транспортер выполнен из двух параллельно расположенных шнеков. Из бункера отработанная мезга поступает на дожимочный пресс.

В США используют камерные стекатели большой вместимости — до 100 тыс. дал и более. Они представляют собой вертикальные цилиндрические резервуары, выполненные из коррозионностойкой стали [101]. Внутри резервуаров устанавливают крутонаклонные перфорированные диафрагмы. Внешние стенки охлаждаются непосредственно струями воды или хладагентом через рубашки. Рабочий цикл, включающий загрузку свежей мезги, стекание сусла-самотека и разгрузку стекшей мезги, длится 1 сут.

Для ускорения загрузки мезгу направляют от нескольких дробилок в один камерный стекатель. Например, загрузка мезгой камерного стекателя вместимостью 100 тыс. дал производится одновременно от четырех дробилок в течение 2,5 ч. Затем мезга настаивается 4 ч. Стекание сусла-самотека в количестве до 50 дал/т длится 6—8 ч. Остальное время суток используется для выгрузки отработанных твердых фракций и подготовки камерных стекателей к приемке новой порции мезги. Таким образом, на комплексных поточных линиях, содержащих четыре единицы оборудования, обеспечивающего процессы дробления винограда, настаивания мезги и отделения сусла, перерабатывается 4—5 тыс. т винограда в день.

Отработанная мезга выгружается из камерных стекателей при открытом нижнем люке под давлением собственной массы. Остатки ее в аппарате вымываются водой. Специальным транспортером отработанная мезга направляется в дожимочный пресс.

Жидкие фракции после пресса используются для получения спирта-ректификата, который расходуется при изготовлении крепленых вин.

Для отделения сусла-самотека из мезги при изготовлении белых столовых виноматериалов может быть использован гравитационный камерный стекатель [101] с центральной разгрузкой жидкой и твердой фракции (рис. 41).

Стекатель выпускается фирмой «Фаелинг-Поттер Пэкэджинг Инк» (США) и представляет собой цилиндрический резервуар с коническим дном. В вершине конуса находится широкий люк. Внутри резервуара по его вертикальной оси расположен перфорированный цилиндр.

Загружают мезгу от дробилок в нижнюю часть стекателя через кран, расположенный на днище. Отделение сусла-самотека происходит через отверстия внутреннего цилиндра поочередно с различных уровней мезги. Для этого сусло-самотек выпускается вначале через вертикальный патрубок с обрезом на высоте, равной примерно 50% рабочей высоты стекателя, затем через короткий вертикальный патрубок и, наконец, через патрубок в крышке люка.

Рис. 41. Камерный стекатель со ступенчатым выпуском сусла-самотека: 1 — рабочая камера стекателя; 2 — спиральная рубашка для охлаждения мезги; 3 — перфорированный цилиндр, перемещающийся по вертикали; 4 — вращающийся ороситель для циркуляционного перемешивания мезги; 5 — крышка люка; 6 — кран для циркуляционного перемешивания мезги или спуска вина с осадка; 7 — кран для загрузки стекателя мезгой; 8 — кран для выпуска сусла из верхнего слоя мезги; 9 — кран для выпуска сусла из среднего слоя мезги; 10 — крышка люка с краном для выпуска сусла из нижнего слоя мезги.

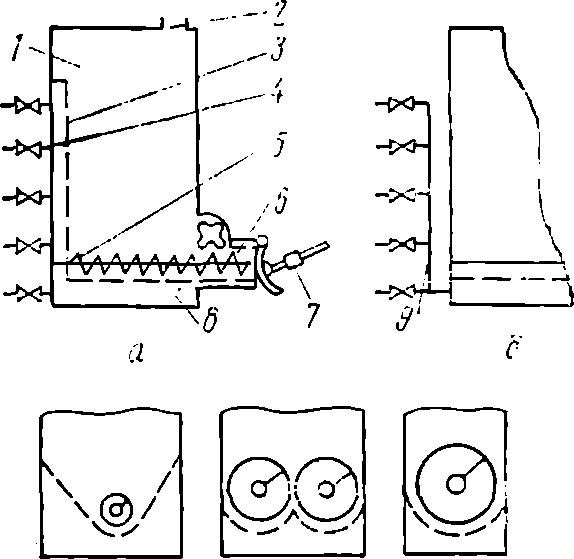

Рис. 42. Камерный стекатель с горизонтальным шнеком для разгрузки стекшей мезги:

а, б — варианты размещения патрубков для отвода сусла-самотека; в, г, д — варианты поперечного сечения расположения разгрузочных шнеков и перфорированных желобов;

1 — резервуар стекателя; 2 — люк для загрузки мезги; 3 — перфорированная перегородка для отделения сусла-самотека; 4 — патрубки для отвода сусла-самотека с различных уровней мезги; 5 — шнек для разгрузки стекшей мезги и дополнительного отделения сусла-самотека; 6 — камера прессования стекшей мезги; 7 — регулятор давления; 8 — поддон для шнекового сусла-самотека; 9 — коллектор для отвода сусла-самотека с различных уровнен мезги.

Поочередный дозированный выпуск сусла позволяет уменьшить слеживание мезги на перфорированной поверхности цилиндра и значительно ускорить отделение жидкой фракции. Благодаря фильтрации через слой мезги без ее перемешивания сусло-самотек хорошо очищается от взвесей.

Для выгрузки отработанной мезги вначале открывают нижний люк, а затем поднимают вверх перфорированный цилиндр. Мезга вываливается через образовавшееся отверстие в специальный бункер, снабженный шнековым транспортером для ее подачи в прессы.

Недостатком камерных стекателей с гравитационной выгрузкой является нерегулируемый выпуск стекшей мезги при разгрузке или обратное явление — зависание ее над открытым люком.

Этих недостатков лишен камерный стекатель с механической дозированной выгрузкой мезги (рис. 42).

Он состоит из вертикального цилиндрического (или прямоугольного) резервуара, имеющего в нижней части перфорированный желоб с разгрузочным горизонтальным шнеком. Выходная часть желоба заканчивается цилиндром с камерой прессования мезги.

Загрузка свежей мезги в стекатель производится через люк в верхней крышке. После отделения сусла-самотека приводится в работу разгрузочный шнек. Количество сусла-самотека и влажность выходящей из цилиндра стекшей мезги регулируется крышкой с противовесом.

Для предупреждения зависания мезги при выгрузке предусмотрело регулирование удельного выхода сусла-самотека с помощью кранов, установленных на разных уровнях по высоте стекателя (рис. 42, а, б). В результате этого влажность мезги, которая опускается в зону разгрузочного шнека, может быть различной. Она регулируется с учетом сорта винограда, степени его зрелости и физиологического состояния. Другими вариантами ликвидации зависания отработанной мезги в этом стекателе является увеличение ширины надшнекового окна путем установки двух параллельных разгрузочных шнеков (рис. 42, г) или увеличение диаметра шнека до размеров ширины резервуара прямоугольного камерного стекателя (рис. 42, б).