Поточная линия отделения сусла из мезги с корзиночными и камерными стекателями

В состав линии входят периодически действующие камерные стекатели и непрерывно действующие машины: шнековый пресс, насосы для откачки сусла-самотека и прессового сусла и транспортеры для стекшей мезги и выжимок. Количество единиц каждой машины, из которых комплектуется линия, рассчитывается по показателям производительности линии, ритма работы камерных стекателей и типажа машин.

Например, линия отделения сусла производительностью 20 т/ч может комплектоваться следующим оборудованием: один камерный стекатель, один шнековый пресс ВПО-20 для отжима стекшей мезги, два суслосборника для сусла-самотека и прессового сусла, два насоса винтовых 1В12/5В, транспортеры для стекшей мезги и выжимок, бункер для выжимок.

Производительность камерных стекателей может упрощенно рассчитываться по объему их рабочей камеры. Для этого необходимо знать лишь число циклов их работы за сутки. Если это число принимается равным 3, то при поступлении винограда в течение 10 ч в день и коэффициенте непрерывной работы линии 0,8 рабочий объем камерных стекателей, установленных в указанной линии, будет равен 20·10-0,8 3 = 53,3 т.

Если условно принять, что для размещения мезги, полученной от 1 т винограда, требуется 1 м3 вместимости стекателя и что для непрерывной работы одной линии требуется 2 стекателя, то рабочий объем каждого из них должен быть равен 27 м3.

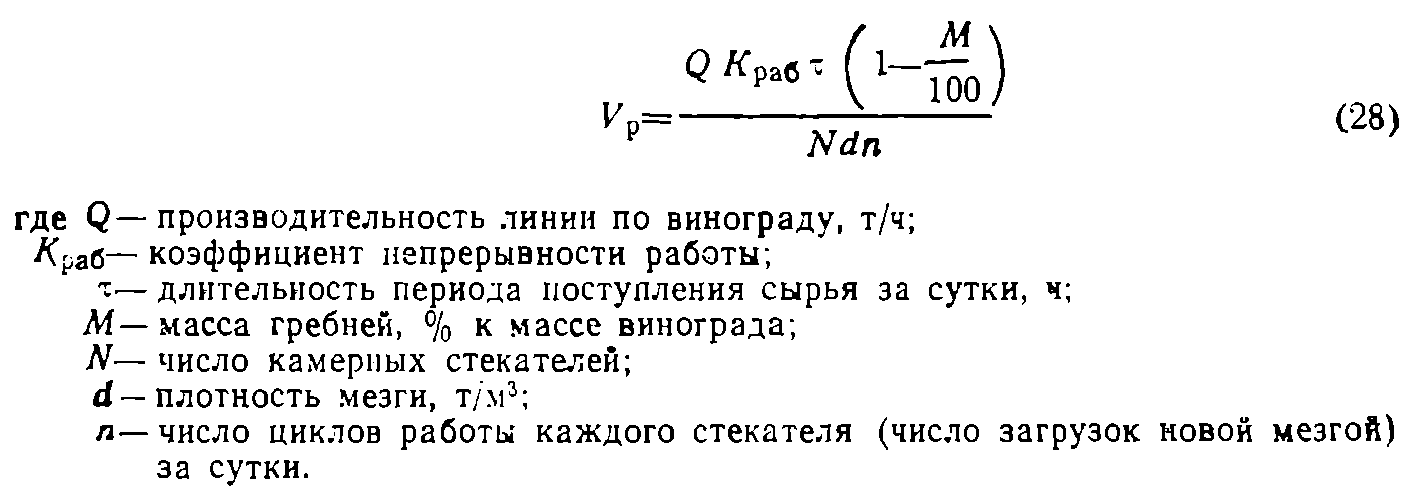

Более точно рабочий объем камерных стекателей Vр может быть определен по формуле

Для расчета рабочего объема и производительности камерных стекателей следует принимать длительность одного цикла работы 4 ч. Это обосновывается рациональной продолжительностью процесса настаивания мезги при изготовлении белых столовых вин в течение 2—4 ч. Значение τ обычно принимается 10 ч. Тогда п следует принять 3. В связи с тем, что камерные стекатели являются аппаратами периодического действия, их число Ν должно быть не менее 2 для обеспечения непрерывности работы линии. При этом каждый стекатель должен находиться под разгрузкой стекшей мезги поочередно в течение 2 ч. Количество отходов гребней М. обычно составляет 4% от массы винограда. Плотность свежей мезги может быть принята 1,080 т/м3 [1].

Учитывая, что Краб обычно принимается 0,8, выражение QKpaб можно заменить значением фактической производительности линии в среднем за 10 ч работы, т. е.![]() =20-0,8 =

=20-0,8 =

= 16 т/ч. Тогда формула для расчета рабочего объема каждого из двух камерных стекателей примет вид

(29)

(29)

Подставляя значения величин в формулу (29), получим

![]()

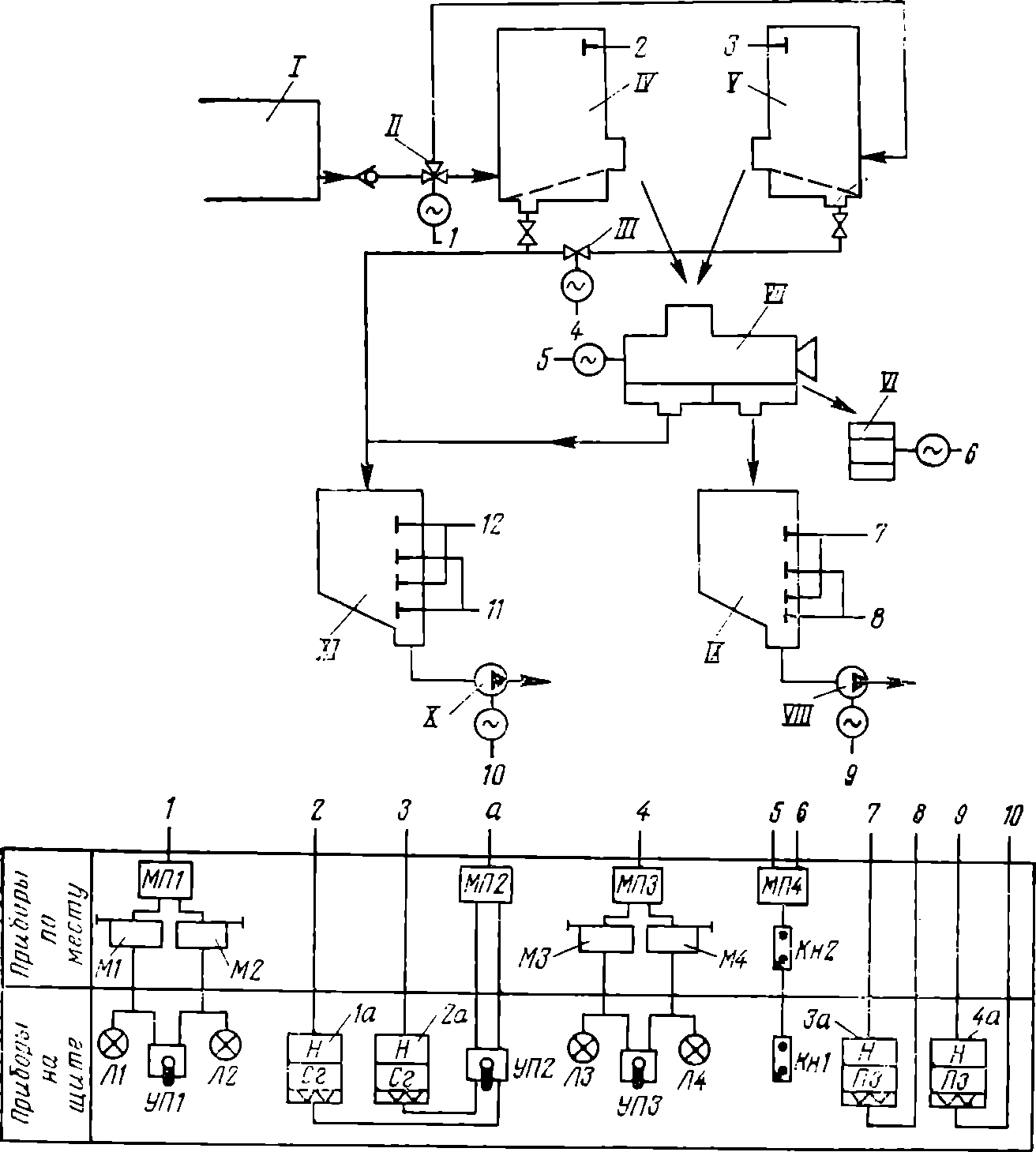

На рис. 45 представлена функциональная аппаратурно-технологическая схема линии отделения сусла из мезги, укомплектованной камерными стекателями. Отделение сусла на линии производится из свежей или настоенной мезги, как правило, без гребней, В случае применения камерного стекателя с дозированной разгрузкой стекшей мезги (см. рис. 44) на линии может производиться переработка мезги с гребнями и без гребней.

Параметром автоматического управления работой линии является уровень мезги и сусла в камерных стекателях, прессах и суслосборниках.

Работает линия следующим образом. С линии дробления винограда мезга подается мезгонасосом через кран II в стекатель IV либо V. Для управления краном II используется мотор с редуктором. Фиксирование этого крана в двух положениях (одно для заполнения стекателя IV, другое — стекателя V) производится конечными выключателями Ml и М2, смонтированными в корпусе мотора. Управляют краном со щита. Для этого используют переключатель УП1 на два фиксированных положения. Установка его в первое положение приводит к последовательному включению в сеть микровыключателя Ml с катушкой нереверсивного магнитного пускателя МП1. Мотор включается и через редуктор за несколько секунд перемещает кран на соединение нужных каналов. При этом кулачок на валу редуктора нажимает на M1, что приводит к обесточиванию МП1 и выключению мотора. Лампа Л1 включается контактами M1 и сигнализирует о соединении каналов крана II на заполнение стекателя IV.

Перевод УП1 в другое положение приводит к последовательному соединению с МП1 микровыключателя М2 и к включению мотора, который переводит край в другое положение. В этом положении крана кулачок нажимает на штифт М2, МП1 обесточивается, и мотор выключается. Контактами М2 включается лампа Л2, сигнализируя о соединении каналов крана со стекателем V.

Краном III управляют так же, как и краном II. В одном положении УП3 у крана III соединяются каналы на слив сусла-самотека из стекателя IV в сборник XI (кран III закрыт). В другом положении УП3 соединяется линия выхода сусла-самотека из стекателя V со сборником XI.

Рис. 45. Автоматизированная линия переработки винограда с камерными стекателями:

/ — линия дробления винограда; II, III — краны с моторами; IV, V — камерные стекатели; VI — транспортер выжимки; VII — шнековый пресс; VIII, X — насосы; IX, XI — сборник сусла; MI—M4 — микровыключатели; МП1—МП4 — магнитные пускатели; УП1—УП3 — универсальные переключатели; Кн1—Кн2 — кнопки; 1а—4а — датчики уровня; Л1—Л4 — лампы.

Лампа Л3 сигнализирует об отборе сусла-самотека из стекателя IV, а Л4 — из стекателя V.

Допустим, что в данный момент мезгу подают в стекатель IV, а из стекателя V отбирают сусло-самотек в сборник XI. При этом включены лампы Л1 и Л4. В данном режиме переключателем УП2 включили последовательно с катушкой МП2 мезгонасоса датчик верхнего уровня 1a в стекателе IV. Управление мезгонасосом ведется по импульсной линии а. При заполнении стекателя IV датчик 1а срабатывает и выключает мезгонасос.

После завершения отбора сусла-самотека из стекателя V вручную открывают его люк и производят выгрузку мезги в пресс. Предварительно кнопкой Кн1 или Кн2 одновременно включают пресс и транспортер выжимок. Для управления двигателями этих механизмов используется один пускатель МП4.

Далее переводят кран III в другое положение и начинают отбирать сусло-самотек из стекателя IV. Кран II переводят на соединение со стекателем V, который готовят для повторной приемки мезги. Переключателем УП2 подсоединяют датчик верхнего уровня 2а стекателя V в цепь управления мезгонасосом. После выполнения этих операций включают мезгонасос. При заполнении стекателя V датчиком 2а мезгонасос выключается. После стекания сусла-самотека из стекателя IV кран III переводят на соединение со стекателем V. Затем выгружают мезгу из стекателя IV в пресс и подготавливают его для повторной загрузки мезгой.

Опыт эксплуатации автоматизированных камерных стекателей показал, что были случаи, когда забывали подключать посредством УП2 датчик уровня того стекателя, в который подается мезга мезгонасосом. В результате наблюдались переливы мезги. Для исключения этого следует использовать один переключатель вместо двух УП1 и УП2.

Если в линии используется более двух камерных стекателей» то в схеме могут быть применены многоходовые краны, выпускаемые в Болгарии и используемые, например, для заполнения камерных стекателей на Шуменском заводе первичного виноделия (Болгария).

Оснащение камерных стекателей средствами автоматики, в частности моторными реле времени для контроля продолжительности настаивания и стекания сусла, приводами для открытия люков вывода мезги, позволит снизить трудоемкость их обслуживания.

Насосы сусла-самотека и прессового сусла управляются аналогично, т. е. при верхнем уровне сусла в сборниках они включаются, а при нижнем выключаются. Для этого используются кондуктометрические сдублированные датчики уровня 3а и 4а.