В последние годы в СССР и ряде зарубежных стран стали внедряться новые поточные установки и линии для производства красных вин. Так, на юге Франции и в Алжире получили распространение установки Дюселье-Исман с автоматическим экстрагированием фенольных соединений из мезги, в Италии — установки «Дефранчески», «Джанацца» и «Падован», во Франции—«Ладусс», «Вико» и «Белло», в Аргентине — установка «Кремаши», в Болгарии — винификатор ВНД-50, в Советском Союзе— поточная технологическая схема на линиях ВПКС-10А и ВПЛК-10.

Указанная технологическая схема является принципиально новой, где периодический процесс брожения на мезге заменяется двумя непрерывными процессами: брожением сусла по белому способу и экстрагированием дубильных, красящих и ароматических веществ сброженным виноматериалом.

Технологическая схема приготовления красных столовых виноматериалов в потоке включает следующие операции: прием винограда — дозированная подача его на дробление — дробление и отделение гребней —сульфитация мезги — транспортировка мезги в экстрактор — экстрагирование фенольных соединений в экстракторе ВЭКД-5 (или ВЭК-2,5) — отделение сусла-самотека—транспортировка сусла на брожение — задача разводки чистой культуры дрожжей в сусло — брожение сусла по белому способу в непрерывном потоке — самоосветление и хранение виноматериала — прессование мезги.

Основным аппаратом этой линии является экстрактор ВЭКД-5, работа которого может осуществляться в двух технологических режимах. пользуется также брожение в закрытых чанах с плавающей шапкой.

Ввиду высокой стоимости деревянных чанов и трудоемкости процесса приготовления виноматериалов в них при многократном перемешивании вместо чанов в последнее время стали применять металлические резервуары.

Для этих целей нашли широкое практическое применение реакторы-термосбраживатели РСЭрн 16—1—30, выпускаемые полтавским заводом «Химмаш» объемом 1600 дал и заводом «Красный Октябрь» (Фастов) —объемом 1000 дал. Реакторы имеют кислостойкое стеклоэмалевое покрытие 3-го класса.

Эмалированные реакторы представляют собой цельносварные цилиндрические вертикальные резервуары открытого типа с нижним эллиптическим днищем, с рубашкой по всему корпусу, служащей для нагревания или охлаждения мезги, и с верхней плоской крышкой. В нижней части реактора имеется люк, снабженный крышкой и термогильзой для установки термометра. К днищу рубашки приварены четыре опоры с отверстием под анкерным болтом.

Реактор снабжен механическим перемешивающим устройством оригинальной конструкции, выполненным по винтовой линии, что позволяет не только перемешивать мезгу, но и создавать поступательное движение по всему объему реактора. Это увеличивает интенсивность перемешивания и ускоряет технологический процесс. Перемешивающее устройство с приводом устанавливается на плоской крышке реактора. На хвостике мешалки крепится рыхлитель, способствующий нормальной выгрузке мезги.

На крышке реактора располагаются три штуцера, предназначенные для датчика уровня, загрузки мезги, выхода CO2, и лаз. В нижней части днища находится штуцер, к фланцу которого крепится нижняя опора специальной конструкции с патрубком для присоединения вентиля разгрузки мезги.

Брожение в реакторе-термосбраживателе осуществляется следующим образом. Сульфитированную мезгу в дозе 75—100 мг/кг подают в реактор через верхний штуцер и заполняют его примерно на 80—85% объема резервуара, затем задают разводку ЧКД в количестве 3—4% и оставляют на брожение. Процесс брожения проводят при температуре 30°С. Регулирование температуры брожения в реакторе осуществляют путем пропускания в рубашку холодной или горячей воды. Образующаяся при брожении шапка перемешивается путем периодического (3—4 раза в сутки) включения механического перемешивающего устройства.

После окончания брожения мезгу разгружают с помощью мезгонасоса через нижний патрубок, открывая для этого вентиль, и направляют ее в стекатель.

Использование реакторов для сбраживания сусла и мезге имеет преимущество по сравнению с деревянным чанами: процесс перемешивания шапки полностью механизирован. Кроме того, в реакторах предусмотрено регулирование температуры брожения. Однако в этих реактора термосбраживателях несколько затруднена разгрузка мезги, так как в нижней части скапливаются семена и забивают трубопроводы.

В первом технологическом режиме после заполнения экстрактора производится отбор сусла-самотека в количестве 50 дал из одной тонны, и оно направляется в головные резервуары поточной установки, где сбраживается по белому способу.

Виноматериал-недоброд с содержанием 1—3 г/100 мл сахара подается в верхнюю часть экстрактора через оросительную систему. Экстрагирование фенольных соединений и ароматических веществ производится путем многократного перекачивания виноматериала из нижней части экстрактора на шапку и ведется до достижения оптимального содержания красящих (500—600 мг/л) и дубильных (1,5—2 г/л) веществ.

Оптимальная температура экстракции — 28—32°С. После экстракции виноматериал с содержанием сахара 2— 4 г/100 мл направляется в резервуар для дображивания и осветления.

Во втором технологическом режиме после заполнения экстрактора виноматериал оставляется на некоторое время для сбраживания сусла и формирования шапки, а затем путем перекачивания сусла насосом из нижней части экстрактора в верхнюю проводится экстрагирование. Такой процесс осуществляется тогда, когда количество винограда недостаточно для суточной производительности двух экстракторов ВЭКД-5.

В зависимости от технологических требований во втором технологическом режиме мезга направляется в экстракторы с подогревом в мезгоподогревателе ВПМ-20 или без предварительного подогрева. При подогреве мезги до 40—50°С время экстрагирования 2—4 ч, а без подогрева— 8—10 ч.

При приготовлении красных столовых виноматериалов отобранное из экстрактора сброженное сусло-самотек направляется в металлические или железобетонные резервуары для дображивания и хранения, прессовые фракции — на приготовление крепленых виноматериалов.

С 1975 г. начат выпуск экстрактора-винификатора ВЭК-2,5 производительностью 2,5 т винограда в час, или 25 т/сутки. Меньшая производительность по сравнению с экстрактором ВЭКД-5 позволяет более широко использовать ВЭК-2,5. В установке предусмотрено удаление семян, накапливающихся на дне винификатора, которое осуществляется на гидроциклоне.

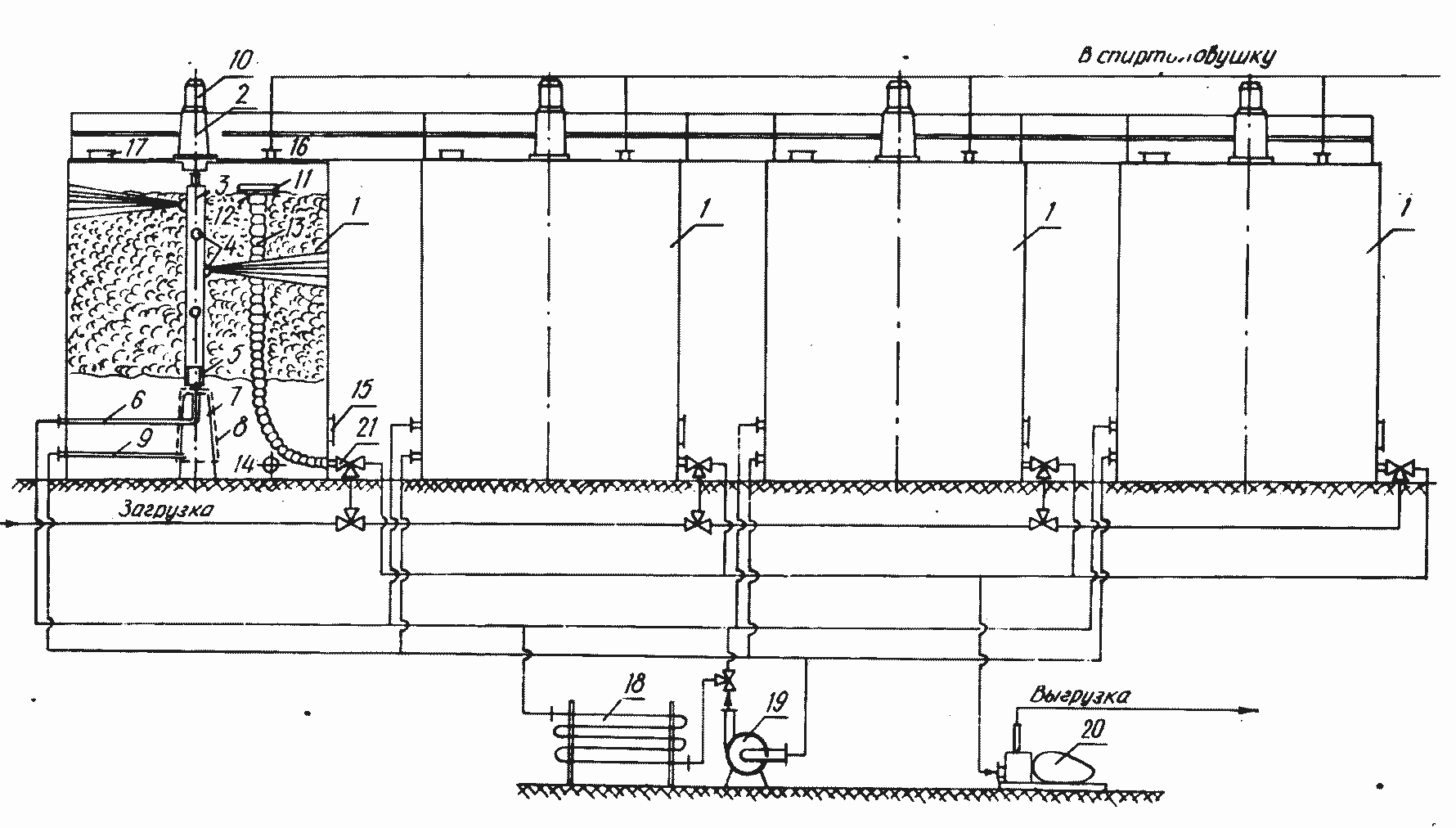

Установка по красному виноделию.

Специалистами Суворовского АПО Молдвинпрома, аппарата Молдвинпрома и кафедры технологии виноделия Кишиневского политехнического института им. С. Лазо разработана новая установка, предназначенная для производства красных столовых марочных виноматериалов по классической технологии с брожением сусла на мезге, с периодическим перемешиванием мезги и регулированием ее температуры.

После того как мезга забродит и образуется шапка включают электродвигатель 10 и циркуляционный насос 19. Для регулирования температуры брожения на мезге пределах 28—32°С поток бродящего сусла, отбираемого к трубопроводу 9 из нижней части аппарата, направляют полый вал 3 циркуляционными насосом 19 через тепл обменник 18. Перемешивание бродящей мезги осуществляют через каждые 4—5 ч.

Рис. 6. Установка для виноделия по красному способу.

После достижения необходимой интенсивности окраски и экстрактивности включают перемешивающее устройство, а через 0,5 ч его работы — мезгонасос 20 для разгрузки сброженной мезги.

Непрерывная работа установки обеспечивается последовательным соединением нескольких аппаратов. Один рециркуляционный насос и теплообменник обеспечивают работу всей установки, состоящей из четырех аппаратов. При этом три аппарата работают на режиме брожения, а один — на режиме выгрузки и загрузки.

Установка по красному виноделию работает в следующем режиме.

- Время загрузки одного аппарата — 10—12 ч, в зависимости от поступления винограда. Загрузка производится двумя насосами ПМН-28 от двух дробилок ЦДГ-20.

- Продолжительность брожения на мезге в одном аппарате — 3 суток.

- Периодичность перемешивания во время брожения 3—4 раза в сутки в течение 30—45 мин в зависимости от скорости выбраживания мезги.

- Время разгрузки одного аппарата — 8—10 ч.

- Время перемешивания при разгрузке — 30 мин.

В сезон виноделия 1981 г. на Пуркарском винзаводе Суворовского АПО установка по красному виноделию выдержала приемочные испытания и была рекомендована для серийного производства.

Установка имеет следующие основные технико-экономические показатели:

производительность по винограду, т/сут— 140—150;

общая установленная мощность, кВт— 103;

габаритные размеры, мм: 17 000X13 770X7 800;

масса, кг — 37 400.

Эта установка имеет ряд преимуществ перед существующими, серийно выпускаемыми для этих целей аппаратами: большой объем и наличие четырех емкостей в установке обеспечивают поточность и непрерывность переработки винограда и стабильность процесса сбраживания мезги при высокой производительности. Конструкция установки обеспечивает полную механизацию процесса производства красных вин методом брожения на мезге. Установку можно использовать после брожения для купажирования и обработки виноматериалов. Потери виноматериалов в ней сведены к минимуму. Одна установка может заменить 40 реакторов-термосбраживателей. Экономический эффект от внедрения установки составляет около 0,5 млн. рублей. Качество виноматериалов хорошее.

Установка по красному способу, несомненно, является перспективной, и ее широкое внедрение в производство даст возможность увеличить объемы производства красных столовых вин с минимальными экономическими затратами.