При продаже бутылочного вина пустые бутылки обычно возвращаются в производство. В связи с этим, помимо новой бутылочной тары всегда имеется некоторое количество оборотной тары. Бутылки, бывшие в употреблении, могут служить полноценной тарой, если они не повреждены, но их необходимо тщательно мыть.

Сразу при приемке пустые бутылки надо тщательно рассортировать по окраске, форме, величине (если бутылки одинаковой емкости имеют различную длину) и отделить бутылки из-под масла, с продавленными внутрь пробками и т. д.

Рассортированные бутылки укладывают в штабели на открытом воздухе или под навесом. При хранении на открытом воздухе бутылки укрывают от ярких солнечных лучей, так как под действием солнечного нагрева остатки грязи и вина могут сильно прилипнуть к стеклу, что затруднит дальнейшую их обработку. Бутылки, содержащие остатки сладких вин, вызывают заражение микроорганизмами, поскольку сахар сбраживает. Биологически безупречная обработка таких бутылок затруднительна. Во время зимнего хранения пустые бутылки сильно охлаждаются, и, если не учитывать этого при отмочке, возможны случаи боя бутылок, в особенности бутылок из-под шампанского.

Обработке бутылок на многих производствах еще не уделяют должного внимания и работают без необходимых для этого приспособлений. Между тем розлив вин с остаточным сахаром предъявляет к обработке бутылок очень высокие требования. В настоящее время далеко не достаточно работать в производстве с бутылками только более или менее чистыми. Обработка бутылок должна заключаться не только в мойке, т. е. в удалении грязи, но и в стерилизации вымытых бутылок. Качество многих партий разлитого в бутылки вина зависит исключительно от степени их чистоты и стерильности.

Для получения хороших результатов надо сознательно пользоваться применяемой аппаратурой и вспомогательными средствами, уметь оценивать качество воды, знать свойства дезинфекционных веществ и соблюдать соответствующие приемы предварительной обработки бутылок и их мойки.

В большинстве случаев не обращают внимания на свойство и состав воды, применяемой для мойки посуды, питания паровых котлов, охлаждения и других целей. Между тем состав воды весьма разнообразен в зависимости от местности и способа ее получения. Например, колодезная вода сильно отличается от водопроводной по содержанию извести или железа. В водопроводной воде во многих городах наблюдается высокое содержание хлора.

К наиболее важным свойствам применяемой воды относится степень ее жесткости. Жесткость образуется благодаря растворенным в воде солям кальция и магния, которые в виде карбонатов вызывают временную жесткость, и солям сульфатов, хлоридов, фосфатов или силикатов, создающих постоянную жесткость. Сумма карбонатной и некарбонатной жесткостей составляет общую жесткость.

Жесткость воды выражается в градусах. Немецкий градус1 жесткости соответствует 10 мг окиси кальция в литре воды; французский— 10 мг углекислого кальция в литре воды, английский— 10 мг углекислого кальция в 0,7 л воды (табл. 27).

Определение общей жесткости воды производят обычно методом мыльного раствора по Будрону и Буде.

1 Немецкий градус совпадает с градусом жесткости воды, принятым в СССР. Ред.

Таблица 27

Оценка общей жесткости воды по официальному подразделению

Градусы жесткости | Вода | |

немецкие | французские | |

0-4 | 0-7 | Очень мягкая |

4—8 | 7—14 | Мягкая |

8—12 | 14—21 | Средней жесткости |

12-18 | 21-32 | Выше средней жесткости |

18-30 | 32—54 | Жесткая |

Свыше 30 | Свыше 54 | Очень жесткая |

При добавлении имеющегося в продаже мыльного раствора (Мерка или других марок) к воде из бюретки каждый израсходованный до появления пены 1 мл раствора составляет 1° немецкий.

Жесткая или по другим каким-либо причинам несоответствующая вода, попав в вина, вызывает в них помутнение. Это особенно надо иметь в виду при приготовлении разбавляемых водой плодовых и ягодных вин, спиртных и других напитков, а также при изготовлении растворов сернистого ангидрида. Жесткая вода с добавленными моющими средствами при мойке бутылок образует в них и в моечных машинах известковую пленку.

Под влиянием добавленных моющих средств к воде прежде всего изменяется значение pH раствора. Например, 1%-ный раствор тринатрийфосфата (Р3) в дистиллированной воде имеет pH 12,5. При растворении такого же количества этой соли в жесткой воде значение pH раствора равно 11,5. Щелочные растворы со значением pH ниже 10—11 применять для мойки бутылок нельзя. Следует пользоваться водой с pH 12,5—13.

Для определения pH применяют индикаторные бумажные полоски (Мерка и др.) или полосы Лифана (Клоц) с цветной шкалой — pH 9—13.

Жесткая вода вызывает в трубах, охладительных конденсаторах, паровых котлах и пр. корродирующую накипь, удлиняющую время нагрева, значительно снижающую теплопроводность (1 мм накипи уменьшает тепловой эффект приблизительно на 7%).

Поэтому следует основательно снижать жесткость воды, питающей котлы, так называемыми пермутитовыми фильтрами различных систем, в которых при помощи катионовых обменников (катионитов) происходит замещение содержащихся в воде кальция и магния натрием. Срок действия катионитов неограничен, но время от времени, в зависимости от степени жесткости и количества пропускаемой воды, их надо подвергать регенерации в растворе поваренной соли. После регенерации их первоначальная способность умягчать воду восстанавливается.

Полностью автоматизированную подготовку воды (стабилизацию образователей карбонатов) производят и по способу Бенкизера (пропусканием воды через фильтр, заполненный трудно растворяющимися полимерными фосфатами, входящими в состав соли, носящей название микрофос. Величина аппаратуры зависит от количества пропускаемой воды, ее состава и целей ее применения. В среднем достаточно 1 кг микрофоса для получения 200 л обработанной воды в час.

Рис. 189. Аппарат фирмы Клейн и сын для автоматической подготовки воды при помощи солей микрофоса.

Обслуживание состоит в ежемесячном пополнении отработанных кристаллов солей микрофоса. На рис. 189 показано включение в водопроводную систему фильтра с микрофосом.

Для улучшения производственной воды применяется также метод электроосмоса, который, однако, обходится дорого. Кроме этого, молено умягчать воду непрерывно или периодически, прибавляя кальцинированную соду или едкую известь из расчета на 1 л воды по 1,4 г кальцинированной соды, или соответственно 0,6 г едкой извести на 1 градус постоянной жесткости, или фосфатом натрия (около 15 г/гл)—патентованным средством под названием Альберт Три (химическая фабрика Альберт в Висбадене). Применяется и натрий триполифосфат (Альберт-фосфат 333 или 522). Хорошие результаты показала обработка теплой и холодной воды циталином ОТ или ТЦ (последний лишен всякого вкуса), выпускаемыми заводом Цитозан АГ (Гюттинген, Швейцария). К холодной воде его прибавляют 0,3—0,5 г/гл. Для жесткой воды это количество увеличивают до 3 г/гл.

Для умягчения воды вне котла при помощи пермутитов необходимы особые установки, а на периодическое регенерирование их требуется время и материалы; микрофосная установка для умягчения воды в котле проще и относительно дешевле; самым простым и дешевым средством служит добавление различных веществ, содержащих фосфаты.

Поскольку холодная и даже теплая вода относительно слабо размягчает и растворяет загрязнения в бутылках, возникла необходимость в специальных средствах для их очистки. Решающим при их действии, помимо характера данного средства и его концентрации, является также температура щелочного раствора. Чаще всего применяют 0,6—1%-ные растворы. Иногда доводят их до 2% и в редких случаях выше; более сильные растворы, доведенные до 5%, могут подействовать разрушающе на стекло. Уже при 1 %-ном растворе некоторых препаратов во время ручной мойки кожа рук набухает и становится трудно удерживать бутылки — они легко выскальзывают.

Температура отмочки около 50—60—65°. Слишком холодные щелочные растворы слабо действуют; слишком горячие — вызывают зимой много боя. Температуру выше 75° не подымают даже в автоматических бутыломоечных машинах, работающих без щеток. При этой температуре погибают и микроорганизмы.

Среди выпускаемых препаратов необходимо различать моечные и дезинфицирующие средства. Некоторые средства одновременно действуют как моечные и как дезинфицирующие, однако в первую очередь они все же являются моечными. Выходящая из шприцевальной (ополаскивающей) машины бутылка, если не приняты соответствующие меры, может снова быть загрязнена микроорганизмами по пути к разливочной машине. Поэтому бутылки перед наливанием обычно подвергают окончательной дезинфекции.

Большинство моющих средств, кроме соды и едкого натра, содержат наряду с другими примесями тринатрийфосфат, например, Р3 с добавкой хлора, Р3-стерильный. В иных случаях они содержат метафосфат или пирофосфат натрия, тоже в соединении с тринатрийфосфатом. Для жесткой воды наиболее действенным является натрийтриполифосфат. Сильно действует также натрийгексаметафосфат, известный под названием калгонита. Жидкий тросилин представляет собой калийное жидкое стекло с хлором. Тросилин F, FH и т. д. являются щелочными метасиликатами с водоумягчающими фосфатами. Наиболее известными моющими средствами являются патентованные препараты: Р3 (Р3-стериль, -дуплекс-, -специаль и т. д.), калгонит, икалин, либицин, тросилин, неомоскан, гипохлоран, эльмоцид, элдоль, поллацид, пурвит, тризаноль (для пробок). Применение их указано в инструкциях изготовляющих их фирм.

Для предварительной отмочки бутылок на небольших производствах служат, как и раньше, деревянные кадки, в которых бутылки укладывают в круг, горлышками во внутрь и несколько вверх. Встречаются еще прямоугольные ящики с перемещающейся по высоте платформой.

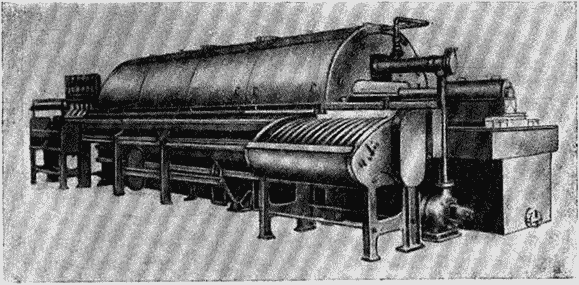

На средних и крупных производствах применяют для отмочки исключительно барабанные отмачиватели (рис. 190). Только при применении полностью автоматически действующих бутылочных машин без щеток (рис. 196) можно будет частично отказаться от предварительного отмачивания. Но в этом случае выгоднее работать не с оборотными, а с новыми бутылками.

При укладке на отмачивание оборотных бутылок надо проверить, не содержат ли они масел, жиров и пробок, изъять такие бутылки, чтобы не испортить весь щелочной раствор, а в некоторых случаях даже набор щеток моечной машины. Для удаления пробок применяют простой прием захвата их проволокой.

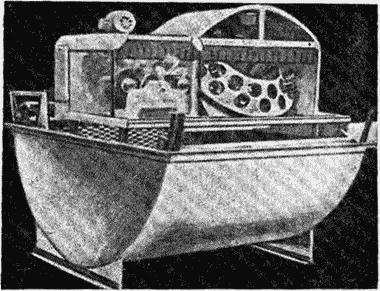

Рис. 190. Барабан для отмачивания бутылок Гольф II и вертикальная щеточная бутыломоечная машина Польфрам-2 Зейтца.

Необходимо предварительно удалить также капсулы и смолку с горлышка. Прочно приклеенные этикетки предварительно механически соскребывают или удаляют специальными машинами.

Для травильного освещения устанавливают лампы с достаточно широкой и не бьющей в глаза светящейся поверхностью (косвенное освещение). Обыкновенная электрическая лампа с нитью накала не удовлетворяет этим требованиям.

Барабанные отмачиватели работают почти по одному и тому же принципу. Небольшие аппараты (типа Гольф II)производительностью 800—850 бутылок в час приводят в действие вручную, а большие (типа Гольф I) производительностью до 2000 бутылок в час — при помощи мотора.

Имеются отмачиватели, в которых бутылки укладывают вертикально к широкой стороне, и такие, в которых бутылки вставляются в ячейки или сегменты горлышками в направлении к оси (рис. 190). Более удобны и дают лучшие результаты последние, так как бутылки в них вращаются и создается возможность равномерными движениями вкладывать бутылки с одной стороны и выбирать с другой. К тому же бутылки при их закладке горлышками внутрь попадают вначале под раствор внешней поверхностью, заполняются при вращении колеса лишь под уровнем жидкости и затем опорожняются, совершив оборот над уровнем раствора, так что находящаяся на (поверхности бутылки грязь не может попасть внутрь.

Величина отмачивающего аппарата должна соответствовать производительности щеточной машины.

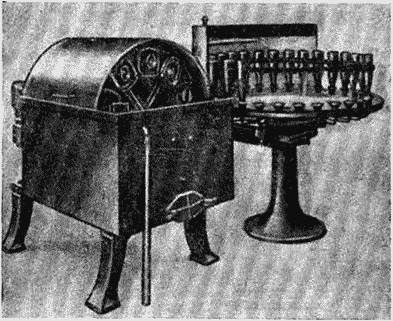

Рис. 191. Бутыломоечная машина Метеор- Дуплекс фирмы Жилови. Отмачиватель с горизонтальной щеточной машиной и шприцевальным устройством для 24 шприцующих сопел (насадок), расположенных в наклонной плоскости; к нему присоединены осветительные приборы.

Желательно, чтобы она была несколько больше, так как в противном случае будет страдать качество отмочки, которая должна быть достаточно длительной. Фирмы выпускают отмачивающие аппараты производительностью 400—1500 бутылок в час.

Нагревание ванны с моющим раствором происходит при помощи термосифона или паром при помощи шланга или инжектора. В последнем случае концентрация раствора со временем снижается.

На рис. 191 показан практичный, компактный и занимающий мало места агрегат, состоящий из отмачивающей панны для бутылок и установленной над ней, а не рядом с ней, моечной машины. В этом агрегате в отмачивающей части вместо ячеек имеются кассеты для бутылок, которые продвигаются по направляющим от задней — приемочной стенки к передней — выпускающей.

Механическая мойка бутылок

Предварительно отмоченные бутылки (только новые бутылки с завода не подвергаются отмачиванию) в простейшем случае очищают ручной бутылочной щеткой, потом просвечивают на фонаре и ополаскивают (подвергают шприцеванию). Мойка вручную имеет то преимущество, что дает возможность тщательно обработать каждую бутылку, но она требует много времени и труда и, следовательно. затрат. Поэтому даже средние производства переходят на механизированную мойку бутылок.

Однако и на малых предприятиях можно облегчить внутреннюю обработку бутылок при помощи небольшого моторчика, вращающего щетки.

На большинстве щеточных машин работают, применяя холодную воду. Если отмочку производят в теплой воде, то быстрое охлаждение после этого может вызвать увеличение боя бутылок. Поэтому следует подопревать воду для щеточной машины, например, паром. Можно также несколько снизить температуру воды (не ниже 50°) в отмачивателе, что однако, замедлит процесс отмочки.

Комбинированные щеточные бутылочные и ополаскивающие (шприцевальные) бутыломоечные машины (рис. 190, 192, 193) с вертикальной направляющей бутылки (Польфрам) выпускает фирма Зейтца, а фирма Шенка — бутылочную и шприцевальную машину с I. 2. 3 внутренними щетками. На машинах с двумя группами щеток один человек попеременно вставляет и удаляет бутылки. При тщательной мойке производительность на этих машинах достигает до 600 новых бутылок в час, а оборотных — около 300—400. Мойка бутылок требует какого-то минимума времени и сокращать его нельзя, не рискуя оставить бутылки недомытыми.

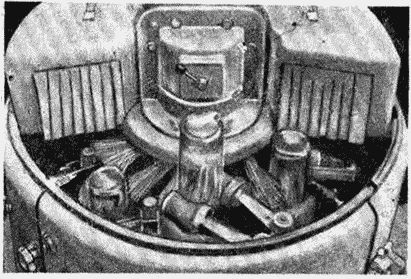

Рис. 193. Щеточная бутыломоечная машина Польфрам 8 фирмы Зейтца. Загрузка и выгрузка бутылок по направляющей.

На машине с 8 щетками и более (например Польфрам 8) при мойке оборотных бутылок производительность увеличивается до 800 в час и более, а новых бутылок — до 1000. Эта полуавтоматическая машина (рис. 193) моет вращающиеся вокруг ее центральной оси обрабатываемые щетками бутылки и предварительно их ополаскивает. Работа машины может быть так отрегулирована (в машине Гольф I, с временем отмочки в 40 мин.), чтобы обработка каждой бутылки щетками продолжалась 12—16 сек. Теоретически это соответствует, при семи одновременно обрабатываемых щетками бутылках и одной выходящей, 900—1200 бутылкам в час. Однако практически такой производительности трудно достигнуть.

В машине Польфрам 2 завода Зейтца при производительности 400 бутылок в час на бутылку затрачивается 17 сек., при 600 бутылках —11 сек., три 800 бутылках — 8 сек. В машине Польфрам 8 при 800 бутылках в час затрачивается 31 сек., а при 1200 бутылках — 21 сек.

Вертикальное расположение внутренних и наружных щеток имеет то преимущество, что вращающиеся бутылки обладают большой устойчивостью, щеткодержатели менее напряжены, а замена изношенных или загрязненных щеток происходит быстро.

Особую группу шприцующих машин представляют машины с горизонтально установленными щетками, в которых бутылки вращаются в горизонтальном положении

Преимущество этих систем заключается в положении бутылки, дающем возможность особенно хорошо обрабатывать щеткой наружную поверхность бутылки, вращающейся вокруг своей оси. На горизонтальных щеточных машинах можно работать с горячим щелочным раствором. При системе машин с подачей воды снизу обычно употребляют горячий раствор.

Рис. 194. Щеточная бутыломоечная машина с промывкой под водой фирмы Крон с 6 или 10 щетками и специальным дополнительным шприцеванием; производительность до 1800 бутылок в час.

Пользуясь машинами с вертикальной установкой бутылок, необходимо учитывать длину бутылок. В машинах с горизонтальной установкой длина бутылок в определенных границах не имеет значения. Бутылки с вогнутым дном удобнее обрабатывать в горизонтальной системе, с плоским дном — в вертикальной.

На полуавтоматических щеточных машинах с 5; 8; 10 и более щетками бутылки проходят через водяную ванну, т. е. их моют щетками в воде и там же шприцуют (рис. 194) или моют щетками при непрерывной подаче свежей воды в пустую ванну (рис. 195). Их часовая производительность находится в пределах 1200—1500 бутылок в час. Бутылки автоматически выталкиваются из машины. Если бутылка случайно застряла в гнезде или вышла наполовину, предохранительное приспособление защищает ее от боя.

Удаление осколков бутылочного стекла из закрытых щеточных машин часто затруднительно и возможно только после снятия предохранительного кожуха. Поэтому часть машин выпускается открытыми снизу. В этом случае осколки выпадают.

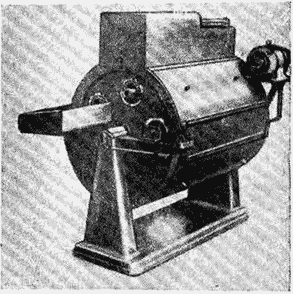

Рис. 195. Горизонтальный щеточный бутыломоечный автомат системы Зюмак с 5 щетками и автоматически действующим выталкивателем бутылок; производительность до 1500 бутылок л час.

Кроме щеточных машин, на крупных предприятиях пользуются бесщеточными, полностью автоматизированными бутылочными машинами крупных габаритов производительностью 1500— 2000 бутылок в час. Они обычно входят в состав агрегата с разливным и укупорочным автоматами в виде автоматической линии. Моечные автоматы главным образом пригодны для мойки новых бутылок.

Зейтц ввел недавно в машине типа Фонта дополнительную моечную операцию: внутреннее ополаскивание бутылок целым рядом шприцевальных трубок с большим количеством отверстий. При этом после отмочки в щелочном растворе бутылки подвергаются шприцеванию горячим раствором под давлением 4 ати через сопла. Сильным механическим давлением удается удалить даже наиболее затвердевшие частицы грязи.

Различают три системы автоматических отмачивающих и моечных машин. В одной из них, вытянутой в длину, держатели бутылок (кассеты) приводятся в движение, будучи прикрепленными к двум бесконечным цепям, или передвигаются свободно по направляющим роликам и, в зависимости от их часовой производительности, одновременно принимают и выпускают 8— 10—12 и до 30 бутылок в один раз.

Другая система — это горизонтальные карусельные моечные машины с производительностью 1500—2500 бутылок и более. Они имеют то преимущество, что допускают свободный доступ к деталям, расположенным внутри, после снятия защитного кожуха.

Для среднего производства, как и машина Польфрам 8, подходящей машиной является полуавтоматическая, бесщеточная машина Гидравлик фирмы Ганглоф (рис. 196) с часовой производительностью 800—1500 бутылок. Эта машина обслуживается одним человеком; прием и удаление бутылок вручную. Она снабжена также ванной с щелочным раствором и внутренним ополаскивающим устройством (шприцеванием).

Рис. 196. Малая бутыломоечная машина Гидравлик фирмы Ганглоф. Машина оснащена 44 кассетами — каждая для 4 бутылок (всего 176 бутылок). Производительность до 1500 новых бутылок.

Рис. 197. Большая бутыломоечная машина Новиссима фирмы Голштейн и Капперт. Машина работает с (раздельными отмоченными ваннами (3 барабанных отсека) автоматически. Производительность 4000—10 000 бутылок в час.

Третья система моечных машин представлена машиной Феникс-Новиссима (рис. 197). Эта большая машина состоит из трех частей с тремя последовательно включенными камерными барабанами. Схема работы ее заключается в отмочке в щелочном растворе, мойке (спринцевании) теплой и холодной водой. Часовая производительность этой машины около 2500 бутылок.

Каждый моечный цикл заканчивается дополнительным тщательным контролем бутылок. Обыкновенная электрическая лампа для этой цели не годится, так как она ослепляет контролера и своим точечным светом мешает просматривать бутылку. Контроль бутылок должен осуществляться на широком световом экране, отражающая поверхность которого распространяет достаточно рассеянного света.

В больших установках обработанные бутылки пропускают на конвейере мимо двух световых экранов. Контроль бутылок очень утомителен; поэтому надо часто сменять контролеров.

Промытые бутылки при ручной работе устанавливают для стекания на стекателях самых различных форм, изготовляемых на самих предприятиях. Если бутылки по какой-либо причине оставались на стекателях дольше одного дня, то перед наполнением необходимо их подвергнуть по крайней мере шприцеванию, если их не обрабатывают дополнительно сернистым ангидридом.