Рис. 14. Винтовой пресс с дифференциальным прессующим механизмом, с приспособлением для перестановки рычага.

В зависимости от устройства нажимного механизма различают прессы: а) рычажные; б) винтовые, вертикальные или горизонтальные, с пружинно-рычажным механизмом или передвигаемыми клиньями, одинарного или двойного действия, с дифференциальным рычажным прессующим механизмом, с коленчаторычажным устройством или с механическим приводом; в) гидравлические с применением воды или масла, с верхним или нижним давлением, или горизонтальные; г) беспоршневые пневматические; д) прессы непрерывного действия.

Рис. 15. Рычажное приспособление для винтовых прессов с пружинящим зубом:

1 — рычаг; 2 — собачка; 3 и 4 — перемещающаяся собачка; 5 — шкворень, вокруг которого качается рычаг; 6 — нагнетательная гайка, вращающаяся вокруг винта. I — просто действующий рычаг (по направлению стрелки); II — рычаг двойного действии.

В настоящее время в качестве прессующих механизмов в вертикальных прессах применяют только дифференциальные рычажные (рис. 14), в гидравлических — механизмы различных конструкций и форм, а в последнее время (с 1952 г.) получили распространение беспоршневые прессы с пневматическим нажимным устройством. В районах массового виноделия применяют прессы с механизмом непрерывного действия.

Железными винтовыми прессами (рис. 14), появившимися в XIX столетии (их деревянные предшественники применялись еще в средние века, начиная с римской эпохи), сейчас пользуются только в небольших хозяйствах. Современная разновидность горизонтального пресса, на одном валу с электромотором, применяется главным образом во Франции и в Швейцарии (рис. 17).

Принцип работы винтовых прессов — работа наклонной плоскости хода винта или винт с гайкой, завинчивающейся под давлением. Винт установлен неподвижно и гайка вращается вниз или гайка наглухо закреплена в балке станины и винт вращается прессующей головкой вниз. Последний вариант имеет то преимущество, что исключает соприкосновение железа с мезгой, но для этого необходима рама, в которой устанавливается гайка, что удорожает стоимость пресса.

Вращение винта или гайки осуществляется рычажной передачей различным образом. Наиболее совершенным и распространенным является дифференциальный рычажной прессующий механизм с несколькими клиньями (чеками). Дифференциальный прессующий механизм имеет 9 или 12 клиньев и 8 или 11 круглых отверстий. Эта разница между количеством клиньев и гнезд (принцип нониуса) исключает холостой ход рычага, так как в гнездо всегда западает только один клин.

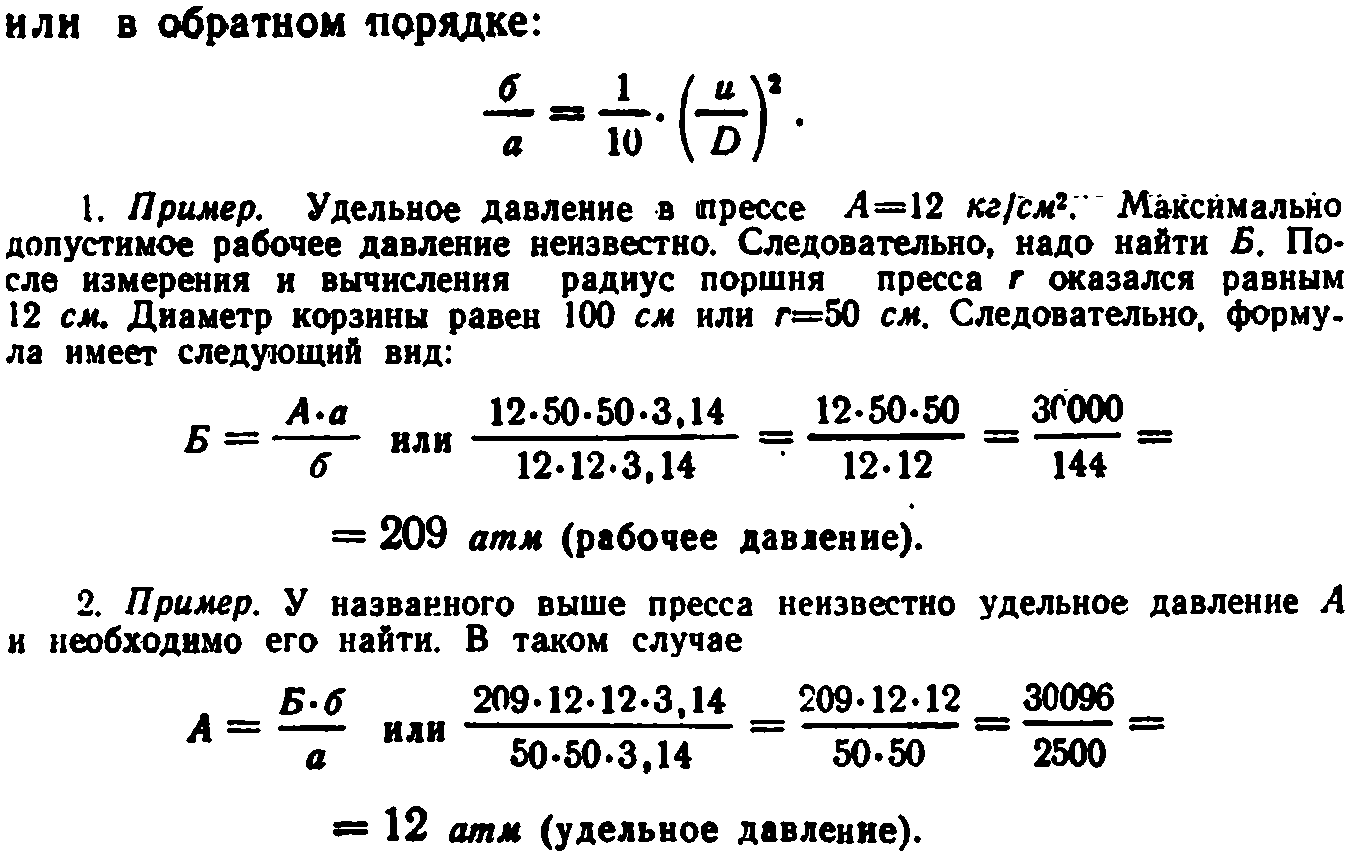

При возвратном движении рычага 50%-ный холостой ход устраняют, применяя двурычажный прессовый механизм (2 клина или 2 собачки). В этом случае действует попеременно то один, то другой рычаг, и прессование происходит как при поступательном, так и при возвратном движении (рис. 15).

Большая затрата времени и сил, незначительный выход, непродолжительное слабое давление 4—6 кг/см2, необходимость в частом разрыхлении выжимок являются недостатками винтовых прессов, требующих к тому же для обслуживания одного- двух рабочих; их преимущества — дешевизна и подвижность.

Рис. 13. Пакпресс с передвигающимися пакетами, с рабочей площадкой и гидравлическим устройством для установления надлежащей высоты.

Попытки устранить недостаток этого пресса, заключающийся в постепенном ослаблении достигнутого давления, путем установки пружинящей прессующей плиты были безуспешными; что же касается необходимости в большой затрате ручного труда, то его удалось сократить устройством механизмов с электрическим приводом или применением гидравлических прессующих механизмов, среди которых имеется ряд очень удачных конструкций.

Рис. 16. Разрез через прессующий цилиндр виноградного пресса с насосом: а — лепешка выжимок с прессующей доской; б — давящий или прессующий поршень с цилиндром. А — рабочее давление в корзине пресса; Б — рабочее давление в цилиндре пресса; В — манометр на насосе.

Гидравлические прессующие механизмы начали применять в винодельческих предприятиях примерно с 1835 г. Эта система прессов стала господствующей в XX веке. Усовершенствование гидравлического пресса, по-видимому, достигло своего предела и в основном приостановилось. Оно ограничивается техническими улучшениями работы отдельных узлов, применением более рациональной и экономной эксплуатации, не вносящими каких- либо коренных изменений.

Гидравлические прессы — громоздкие и дорогие машины. До недавнего времени пользовались прессами с верхним давлением; сейчас предпочитают прессы с нижним давлением. Их монтаж связан с относительно большими затратами, поскольку прессующий цилиндр со своим основанием устанавливается ниже уровня земли.

Гидравлические прессы работают на основании физического закона (Паскаля), по которому давление Р, производимое на какую-нибудь площадь в замкнутом сосуде, передается во все стороны с равной силой. Следовательно, любое место стенки сосуда испытывает одинаковое давление.

При давлении на 1 см2 поверхности стенки сосуда в 1 кг (1 ати) любая точка сосуда испытывает это давление. Если объединить в закрытую систему поршень пресса б (рис. 16) с сечением к примеру в 500 см2 и его нагнетательный насос с сечением в 5 см2, то давление на поршень пресса будет в 500:5=100 раз больше, чем давление в нагнетательном насосе. При очень незначительном сечении поршня нагнетательного насоса и при очень большом сечении поршня пресса можно при относительно небольшой затрате труда создать огромное давление.

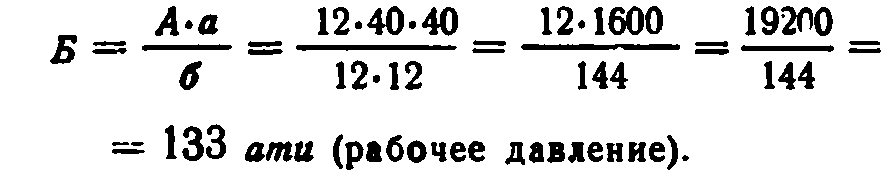

В гидравлических прессах различают рабочее давление А на 1 см2 поверхности, давление Б, соответствующее показанию манометра, и общее давление пресса.

1. Рабочее давление или удельное давление в корзине пресса выражается в килограммах на 1 см2 поверхности мезги. У большинства современных прессов оно достигает 12 кг/см2. Раньше в некоторых моделях прессов оно было 9 кг, а в прессах последней конструкции давление доходит до 16 кг. В пакпрессах оно может быть доведено до 25—30 кг.

Для вычисления рабочего давления необходимо разделить величину общего давления на величину поверхности корзины или площадки, занимаемой мезгой в корзине. Давление можно рассчитать и по ниже приведенным формулам.

Как правило, при прессовании виноградной мезги надо применять давление, не вызывающее обогащения мезги дубильными веществами из одеревеневших и травянистых частей мезги, т. е. достаточно низкое.

Рабочее давление Б, соответствующее показанию манометра пресса, равно рабочему давлению, вызываемому водяным или масляным насосом, на поверхность поршня пресса б и выражается в кг/см2. По показанию манометра можно судить, до какой максимальной высоты оно может быть доведено.

Максимально допустимым давлением надо руководствоваться во избежание аварий. Поэтому после достижения этого предельного рабочего давления насосы автоматически выключаются, так как открываются установленные на это давление предохранительные вентили. Величину этого давления также находят по ниже приведенной формуле.

Общее рабочее давление пресса на всю поверхность, занимаемую мезгой в корзине, тем выше, чем больше поверхность корзины и удельное давление. Общее рабочее давление равно произведению величины рабочего давления Б, умноженной на величину поверхности поршня пресса б, или произведению величины удельного давления А, помноженной на величину сечения корзины пресса а. Таким образом, произведение Б-б равняется А·а.

Следовательно, эти величины находятся в определенной взаимозависимости. Рабочее давление — это давление Б кг/см2, оказываемое насосом в цилиндре пресса на поверхность поршня б пресса, равную б см2. Таким образом, это давление развивает силу, равную б см2-Б кг)см2=б·Б кг.

Если пренебречь потерями давления от трения и другими незначительными потерями, то можно допустить, что такое же давление действует на поверхность корзины а см2 и представляет собой удельное давление А на мезгу. Оно равняется, следовательно, Α·α=Б·б, или А кг/см2=б·Б кг:а см2.

Поскольку силы, действующие на верхнюю и нижнюю поверхность поршня, равны, то α·Α=б·Β кг. По этому уравнению можно вычислить все неизвестные величины давлений.

Виноделам приходится иногда пользоваться этими формулами, например, в случае, если вышел из строя манометр на прессе, параметры работы которого неизвестны, или необходимо заменить или сузить корзину. В данном случае надо найти максимально допустимое рабочее давление.

Может также случиться, что необходимо определить удельное давление пресса, не имеющего паспорта. Это очень важно, потому что непомерно высокое давление на мезгу влияет на вкусовые качества сока.

В большинстве случаев эти вычисления относятся к круглым сечениям, например поршня пресса и поверхности корзины пресса. Только в пакпрессах и некоторых прессах старой конструкции поверхность мезги имеет квадратную форму. Площадь круга вычисляется по формуле r2·π; площадь квадрата=S2.

Обыкновенно искомая площадь (а или б на рис. 16) неизвестна. В таком случае необходимо измерить диаметр D или d (от а или б) или их длину окружности U или и.

Тогда

![]()

Большей частью в корзине а проще всего можно измерить диаметр D, а в поршне пресса б — длину окружности и.

В таком случае наиболее простой расчет:

![]()

При этом вместо л2 можно с относительно небольшой погрешностью (около 1,3%) вставить цифру 10; в этом случае ![]()

- Пример. В этом же прессе необходимо переменить корзину. Новая корзина имеет в диаметре 80 см в отличие от старой корзины с диаметром 100 см. Каким должно быть рабочее максимально допустимое давление, исключающее разрыв корзин или порчу мезги, т. е. удельное давление не должно превышать 12 кг /см2. Требуется найти максимально допустимое рабочее давление, равное Б. Известен диаметр а (r=40 см); диаметр б (r= 12 см); А равно 12 кг!с#2.

При прессовании мезги с удельным давлением 12 кг!см2 рабочее давление в этих условиях должно равняться не 209 атм, а только 133 атм.

- Пример. Если все же производить отжатие при 209 атм, то мезга будет находиться под давлением в 19 кг|см2, так как

![]()

Результаты такого прессования можно себе представить. Поскольку поверхность корзины в данном случае не изменяется, пресс давление выдержит, но в результате чрезмерного отжатия мезги сок получится грубым.

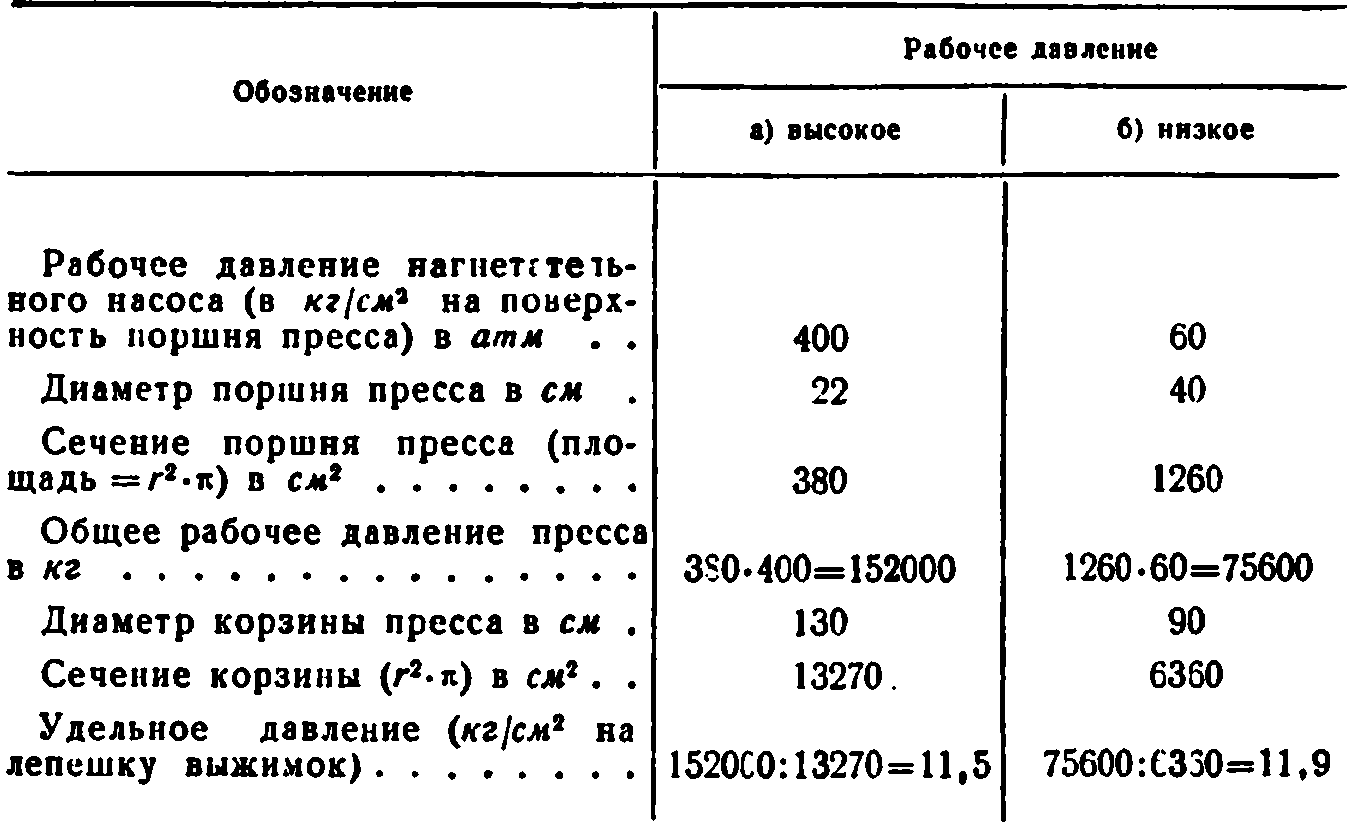

Рабочее давление (указанное манометром) в большинстве случаев является показателем производительности пресса. Принято считать, что прессы с высоким рабочим давлением являются и наиболее мощными. В свете приведенных выше положений и примеров ясно, что это вопрос соотношения между поверхностью поршня пресса и поверхностью корзины. Чем больше поршень пресса, тем меньшим может быть рабочее давление; чем больше поверхность корзины пресса, тем большим должно быть рабочее давление, чтобы создать требуемое давление на 1 см2 площади, или требуемое удельное давление. Поясним это расчетами на следующем примере (табл. 1).

Таблица 1

Несмотря на высокое рабочее давление, в приведенном примере в случае а удельное давление не выше, чем в прессе б с низким рабочим давлением. Поэтому поршни, вентили и уплотнительные манжеты (кольца) подвергаются значительно большему напряжению при небольших сечениях поршня пресса и высоком рабочем давлении, чем при больших сечениях. В последнее время изготовляют цилиндры прессов несколько больших сечений, не достигающих фактически размеров старых чугунных цилиндров, которые уже из-за материала, из которого они были изготовлены, не выдержали высоких рабочих давлений. Но даже и старые прессы выпускали настолько прочными, что при правильном за ними уходе скорее устаревала их система, чем они приходили в негодность.

В сравнительной таблице (табл. 2) сопоставлены характеристики важнейших систем прессов, сравнительная производительность их при равных объемах прессуемой мезги и соответствующем давлении.

Давление, необходимое для заданного рабочего давления гидравлического пресса, достигается при помощи ручного или механизированного двухступенчатого нагнетательного насоса.

Таблица 2

Сравнительная производительность прессов разных систем при равных объемах прессуемой мезги и соответствующем давлении

Показатели | Вертикальный пресс | Горизонтальный пресс | Пресс Вильмеса | Пакпресс |

Вместимость корзины в см | 113X90 | 215X75 | 215X75 | 100χ160χ9 |

Объем в м3 . | 0,9 | 0.9 | 0,9 | 0,9 |

Поверхность мезги в м2 .. | 1 | 0,4 | 4,95 | 1 |

Давление на 1 см2 в кг | 12,5—16 | 12 | 6 | 25-30 |

Давление на всю поверхность мезги в т | 125-160 | 50 | 297 | 250 - 230 |

Давление на 1 дм3 мезги в кг .. | 139—178 | 56 | 330 | 277—333 |

Размеры лепешки выжимок при уменьшении объема мезги до в см | 113X18 | 73X43 | 215X239X3,3 | 10 (104X104X1,7) |

Длина пути сока ... | Длинный | Короткий | Очень короткий | Очень короткий |

Время одного прессования в мин. | 100—120 | 100-120 | 50-90 | 45-55 |

Необходимое число прессований ... | 2 | 1 | 1 | 1 |

Время для получения нормального отжима, в час | 3-4 | 2 | 1 | 1 |

Низкая ступень, быстро создающая давление, служит для поднятия корзины (если для этого недостаточен напор водопроводной сети). Высокая ступень служит для отжатия. Эту перемену давления в ручных насосах производят руками, а механические насосы переключаются автоматически. Недостатки заключаются в том, что давление высокой ступени часто увеличивается слишком быстро, отсутствует постепенное нарастание давления. У электрических насосов при помощи контактных манометров Можно устанавливать любую промежуточную ступень.

Для достижения равномерного, медленного поднятия давления многие системы насосов снабжены быстро и бесшумно передвигающимися поршнями небольших сечений и приводятся в действие посредством клиновидных ремней.

Известным прогрессом являются выпускаемые некоторыми специализированными заводами маслонасосы без уплотнительных манжет (рис. 9) и бесклапанные маслонасосы.

Использование воды имеет тот недостаток, что подхваченные ею в трубах частицы ржавчины оседают в гнездах клапанов насосов. Это приводит к перебоям в работе в связи с возникающей неплотностью в клапанах насоса и в обратном клапане.

Перед началом работы необходимо разобрать вентили и поршни и тщательно промыть пресс. Обслуживающий персонал должен быть обучен обращению с клапанами.

Маслонасосы не имеют этих недостатков, но они дороже. Пневматический беспоршневой пресс Вильмеса, работающий при давлении до 6 ати (рис. 21), снабжен вместо нагнетательного насоса воздушным компрессором с максимальным давлением 10 ати.

Изредка встречаются еще в эксплуатации мультипликаторы — аппараты, устроенные по принципу гидравлических воздушных машин. Работают они бесшумно, скорость поддается регулировке. Они подключаются к водопроводной сети с давлением 5—6 ати, увеличивают водяное давление в несколько раз и передают его прессу. Расход воды в этих аппаратах вначале довольно большой; для их бесперебойной работы необходимо относительно высокое давление и чистая от ржавчины вода. В случае необходимости при входе устанавливается сетчатая ловушка.